Laporan Praktikum Teknologi Pati

-

Upload

muhammad-iqbal -

Category

Documents

-

view

5.299 -

download

69

Transcript of Laporan Praktikum Teknologi Pati

Laporan Praktikum Hari, tanggal : Juma’t 23 Maret 2010

Teknologi Pati dan Gula Dosen : Dr. Ir. Titi Candra S, Msi

Ir. Indah Yuliasih, Msi

Rini Purnawati B.Sc ,M.Si

Asisten : Ahmad Dawamul Muthi

Irma Nopitasari

Vioni Derosya

GULA MERAH, GULA INVERT DAN GULA SEMUT DAN ANALISIS

PRODUK GULA

Oleh :

Eva Arifah F34070085

Zafira Kanara F34070116

Muhammad Iqbal F34070123

2010

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

I. PENDAHULUAN

I.1. Latar Belakang

Industri yang berbasis pada produk-produk pertanian maupun perkebunan

saat ini menjadi salah satu sektor yang perlu diperhatikan untuk membangun

perekonomian negara. Perekonomian Indonesia mendapat dukungan dari sector

industry tersebut. Salah satu produksi agroindustri potensial untuk dikembangkan

adalah gula.

Pati merupakan polisakarida yang terdapat pada tanaman dalam bentuk

granula. Granula pati banyak tersimpan pada bagian batang, akar, umbi, biji dan

atau pada buah. Pati pada tanaman berperan sebagai sumber energi untuk fase

dorman, germinasi dan pertumbuhan.

Bahan baku ekstraksi pati di Indonesia terutama adalah singkong dan ubi

jalar. Selain itu, pati juga dapat diekstraksi dari kacang hijau, beras merah,

ataupun kacang hijau. Pati selain digunakan dalam bentuk aslinya dapat

dimodifikasi sesuai kebutuhan sehingga mempunyai kemampuan lebih atau fungsi

lain. Pati termodifikasi adalah pati yang diolah secara kimiawi dan fisik sehingga

meningkatkan kemampuan secara fisik maupun kimiawi dari pati tersebut. Pati

yang telah dimodifikasi selain sebagai pangan dapat juga digunakan sebagai

bahan dalam industri kertas, kain, dan lain-lain.

Pati dapat diketahui karakteristik maupun kualitasnya dari beberapa uji

seperti uji pada daya absorpsi air sebagai faktor untuk mengetahui sifat

gelatinisasi dari pati tersebut.

I.2. Tujuan

Tujuan dari praktikum pati ini adalah untuk mengetahui metodologi dalam

ekstraksi pati serta bahan-bahan yang umum digunakan dalam ekstraksi pati.

Praktikum ini juga bertujuan untuk mengetahui proses modifikasi pati serta

produk-produk dari modifikasi pati seperti farina, gaplek, rava, dan tepung

kassava termodifikasi serta kelebihan pati setekah dilakukan modifikasi.

II. METODOLOGI

A. Bahan dan Alat

Bahan yang digunakan pada praktikum kali ini adalah umbi-

umbian(singkong, ubi jalar, talas, kentang, dll.), serealia (jagung, beras,

sorgum, kacang hijau, dll.), bahan pemutih (natrium bisulfit, kapur), NaCl

0.2 M, NaOH 0.3%, dry yeast, ragi roti dan garam dapur.

Alat yang digunakan adalah pisau, parut, kain saring, baskom,

nampan pengering, oven, tampah, alat pengukus, panci, alat pengering,

kompor, dan alat penggiling.

B. Metode

1. Pembuatan Tepung dan Ekstraksi Pati

1.1. Pembuatan tepung umbi dan pisang

Bahan baku disiapkan dan dimulai dari pembersihan kotoran, pengupasan,

dan pengecilan ukuran umbi yang dilakukan secara manual dengan

menggunakan pisau. Pemutih berupa natrium bisulfit dan kapur

ditambahkan pada konsentrasi masing-masing bahan 1,5 g/l dan 20 g/l

pada proses perendaman umbi-umbian ( terutama talas, pisang dan ubi

jalar). Pembuatan tepung umbi-umbian dilakukan dengan perendaman

dalam larutan pemutih kemudian dikeringkan pada suhu 50°C selama 24

jam (sampai kering). Menggiling dan mengayak pada saringan 80 mesh.

1.2. Pembuatan tepung serealia

Biji-bijian dibersihkan dari kotoran dan digiling dengan menggunakan

waring blender, kemudian diayak pada saringan 80 mesh.

1.3.Pembuatan/ekstraksi pati

a. Umbi-umbian dan sagu

Masing-masing bahan ditimbang sebanyak 1 kg. Kulit dan umbi

ubi jalar/ubi kayu/kentang dikupas. Ubi diparut dan ditambahkan

air sedikit demi sedikit sambil dilumatkan dan diperas dengan

menggunakan kain saring, ditambahkan air sampai perasan

menjadi jernih (dicatat penambahan air yang diperlukan). Untuk

contoh yang mengandung gum cukup banyak, parutan dicuci

terlebih dahulu dengan NaCl 0,2 M dan ditambahkan 0,3% NaOH

pada air pencuci kemudian dilakukan pencucian berulang dengan

air bersih. Pati dibiarkan mengendap. Cairan di atasnya dibuang.

Pati dikeringkan di bawah sinar matahari atau oven pengering.

Bobot pati yang diperoleh ditimbang. Rendemen dihitung dan

dibuat neraca massa ekstraksi pati dari seluruh bahan.

b. Pisang

Pisang ditimbang sebanyak 2 kg, dikupas pisangnya dan ditimbang

kulitnya. Pisang yang baru dikupas dimasukkan ke dalam sodium

metabisulfit 0,2% kemudian direndamn selama 15 menit. Pisang

diparut yang telah direndam lalu ditambahkan air sedikit demi

sedikit dan diperas dengan kain saring. Pati diendapkan selama

semalam. Cairan di atasnya dibuang. Pati dikeringkan di bawah

sinar matahari atau oven pengering. Bobot pati yang telah

diperoleh ditimbang. Rendemen dihitung dan dibuat neraca massa

ekstraksi pati dari seluruh bahan.

c. Serealia (jagung)

Sebanyak 2 kg jagung yang pipil (menggunakan jagung yang

mengandung pati tinggi) ditimbang. Selama 48 jam 50°C direndam

dengan larutan Na-bisulfit 0,2% kemudian dicuci. Jagung diparut

dengan blender kemudian ditambahkan air sedikit demi sedikit

sambil dilumatkan dengan tangan dan diperas dengan

menggunakan kain saring, dilakukan penambahan air dan

pemerasan secara berulang kali sampai diperoleh air perasan yang

berwarna jernih. Selama semalam pati diendapkan hingga pati

tersebut mengendap. Pati dicuci dengan larutan NaOH 0,1 N untuk

dipisahkan protein, dan dinetralkan air. Kemudian didekantasi

hingga memisah fraksi pati. Cairan di atasnya dibuang. Penetralan

dilakukan secara berulang jika dibutuhkan. Pati dikeringkan di

bawah sinar matahari atau oven pengering 50°C. Bobot pati yang

telah diperoleh ditimbang. Rendemen dihitung dan dibuat neraca

massa ekstraksi pati dari seluruh bahan.

d. Leguminosa (kacang hijau)

Sebanyak 200 gram kacang hijau direndam dalam 1 liter 0,05 N

NaOH pada suhu kamar selama 1 malam. Kemudian digiling

dalam home blender selama 3 menit dan disaring. Kemudian

digiling kembali residu dan disaring. Setelah dekantasi, dibuang

lapisan paling atas dan cairannya, sedangkan endapan perlu

pencucian sebanyak 2 kali. Kemudian didiamkan hingga

mengendap, dikeringkan dalam oven bersuhu kurang dari 50°C.

Bobot pati yang diperoleh ditimbang dan dihitung neraca massa

dari keseluruhan bahan.

e. Beras ketan

Sebanyak 200 gram tepung beras ketan (siap pakai) disiapkan.

Kemudian dicampurkan dengan 800 ml larutan NaOH 0,2% pada

suhu 4°C selama semalam. Setelah dekantasi kemudian dibuang

supernatant, dicuci endapan sebanyak 2 kali. Kemudian didiamkan

hingga mengendap, dikeringkan dalam oven bersuhu kurang dari

50°C. Bobot pati yang diperoleh ditimbang dan dihitung neraca

massa dari keseluruhan bahan.

2. Modifikasi Tepung Kasava

2.1. Tepung Kasava Termodifikasi

Menyiapkan 1 kg umbi dari ubi kayu kemudian menimbang dan

mengupas kulitnya. Setelah itu menimbang kembali bobot umbi

bersihnya. Mengiris umbi setebal ± 2 cm. Menyiapkan larutan starter :

1 g dry yeast atau ragi tape dilarutkan dalam 1 liter aquades.

Merendam irisan umbi dalam larutan starter selama 24 jam. Menjemur

dan mengeringkan dengan sinar matahari. Menggiling dan mengayak

dengan saringan 80 mesh.

2.2. Partial Parboiling Cassava Flour (Rava)

sebanyak 1 kg umbi kayu yang bersih disiapkan dan ditimbang

bobotnya. Umbi diiris setebal ± 2 cm. Umbi direbusdalam air

mendidih selama 5 menit kemudian ditiriskan. Kemudian dikeringkan

dengan sinar matahari selama 36 jam atau dikeringkan dalam oven

bersuhu 70°C. kemudian digiling dan diayak dengan saringan 80 mesh.

2.3. Farina

Sebanyak 1 kg umbi segar disiapkan dan ditimbang bobotnya. Umbi

diparut dan diperas agar diperoleh cairannya. Sangrai dengan wadah

pada api kecil hingga kering. Kemudian digiling dan diayak dengan

saringan 80 mesh.

2.4. Gari

Sebanyak 1 kg umbi dan ditimbang bobotnya. Umbi diparut kemudian

dibungkus pulpnya dalam kain. Pulp dibiarkan terfermentasi secara

spontan selama 3 hari. Kemudian dikeringkan dengan penjemuran

matahari atau oven pengering. Setelah itu digiling dan diayak dengan

saringan 80 mesh.

2.5. Gaplek

Sebanyak 1 kg umbi disiapkan dan ditimbang bobotnya. Umbi iiris

setebal ± 2 cm. kemudian direndam dalam larutan garam dapur 5%

selama 30 menit. Setelah itu dikeringkan dengan penjemuran matahari

atau oven pengering. Kemudian digiling dan diayak dengan saringan

80 mesh.

III. PEMBAHASAN

A. Pembuatan Tepung dan Ekstraksi Pati

A.1. Pembuatan Tepung

Praktikum kali ini membuat tepung dan ekstraksi pati dari berbagai

sumber serealia. Bahan serealia yang digunakan meliputi ketan putih, kacang

hijau, jagung, beras dan ketan hitam. Akan tetapi dalam praktikum kali ini, yang

dibuat tepungnya hanya ubi jalar, kacang hijau, singkong, ketan hitam, dan

kentang.

Proses pembuatan tepung dari serealia relative lebih mudah dibandingakn

dengan bahan lainnya. Proses penepungannya meliputi penggilingan biji-bijian

yang akan ditepungkan, pengeringan dan pengayakan. Penggilingan selain

berfungsi untuk menghancurkan biji juga untuk memisahkan biji dari lembaganya.

Menurut Thompson (1976) penggilingan serealia dapat dilakukan dalam kondisi

kering dan basah.

Pengeringan dilakukan untuk mengurangi kadar air bahan sehingga tepung

dapat disimpan dalam waktu cukup lama. Proses pengeringan pada setiap bahan

berbeda bergantung pada karakteristik bahan yang akan dikeringkan. Ada dua cara

pengeringan yang biasa digunakan pada bahan pangan yaitu pengeringan dengan

penjemuran (memanfaatkan sinar matahari) dan pengeringan dengan alat

pengering. Keuntungan pengeringan dengan alat pengering buatan adalah kondisi

pengeringan dapat diatur sehingga hasil yang diperoleh sesuai dengan apa yang

diharapkan.

Menurut Payne et.al (1941), ada dua keuntungan penjemuran di bawah

sinar matahari, yaitu adanya daya pemutih karena sinar ultra violet matahari dan

mengurangi degradasi kimia yang dapat menurukan mutu bahan. Sedangkan

kelemahannya dapat terkontaminasinya bahan oleh debu yang dapat mengurangi

derajat keputihan tepung.

Pengayakan dilakukan untuk memperoleh butiran tepung yang lebih halus.

Ukuran butiran tepung yang dihasilkan dari proses pengayakan bergantung pada

ukuran mesh pada saringan yang digunakan. Makin besar ukuran mesh, makin

kecil butiran tepung yang dihasilkan.

Setiap jenis serealia memilki karakteristik yang berbeda satu dengan yang

lain. Oleh karena itu, teknik yang digunakan dalam proses penepungan tiap bahan

tersebut juga dapat berbeda. Letak perbedaan utama dalam proses pembuatan

tepung dari jenis bahan yang berlainan adalah pada tahap persiapan bahan

sebelum penggilingan.

Tepung serealia yang dihasilkan dalam praktikum kali ini dibuat dengan

cara sederhana dan tidak ada perbedaan persiapan bahan maupun metode

pembuatan tepung antara bahan satu dengan yang lain kecuali pada pembuatan

tepung kacang hijau. Data hasil pengamatan menunjukkan bahan tidak memiliki

rendemen 100%, bahan memiliki selisih yang cukup besar antara berat awal

dengan berat akhir. Hal ini dikarenakan tidak keseluruhan massa hasil

pengilingan bahan merupakan tepung dari bahan tersebut seperti berat ampas

kulit, penurunan kadar air akibat penjemuran, dan sisa bahan yang kasar setelah di

ayak. Hasil rendemen terbesar adalah tepung ketan hitam karena tidak mengalami

pengurangan ampas kulit dan penjemuran seperti pada ubi jalar, kentang, dan

singkong sedangkan untuk hasil rendemen terkecil adalah kentang karena kentang

mengalami pengurangan bobot kulit dan kadar air yang di kandung cukup tinggi.

Untuk serealia yang digunakan sebagai bahan baku kadar airnya cukup rendah

sehingga ketika digiling dan dikeringkan susut bobotnya tidak terlalu besar.

Beras Ketan Hitam

Pada praktikum ini bahan yang digunakan untuk membuat tepung antara

lain adalah beras ketan hitam, ubi jalar, kacang hijau, kentang, singkong, dan

kentang. Tepung merupakan salah satu bentuk alternatif produk setengah jadi

yang dianjurkan, karena lebih tahan disimpan, mudah dicampur (dibuat

komposit), diperkaya zat gizi (difortifikasi), dibentuk, dan lebih cepat dimasak

sesuai tuntutan kehidupan modern yang serba praktis (Winarno, 1984).

Beras ketan hitam merupakan salah satu varietas beras yang memiliki

kandungan amilopektin yang cukup tinggi. Jika dibandingkan dengan tepung

beras biasa, maka tepung ini lebih kenyal. Tepung beras ketan hitam termasuk

gluten-free. Tepung ini biasanya digunakan untuk membuat makanan tradisional.

Cara pembuatannya sangat mudah, hanya melakukan pengecilan ukuran saja,

sehingga diperoleh tepung dengan butiran yang seragam dan bagian beras yang

mengandung banyak karbohidrat, serat, dan lain sebagainya dapat diambil.

Dalam praktikum ini, rendemen tepung beras ketan hitam adalah 53.67%.

Jika dilihat dari jumlah rendemennya merupakan yang paling tinggi dibandingkan

dengan yang lainnya, maka kita dapat mengetahui bahwa ada 46.33% beras ketan

hitam yang tidak dapat dikonversi menjadi tepung. Hal ini berarti pembuatan

tepung dengan menggunakan beras ketan hitam cukup efisien.

Kacang Hijau

Bahan selanjutnnya yang digunakan untuk membuat tepung adalah kacang

hijau. Kacang-kacangan merupakan komoditas yang umumnya mudah diperoleh

dan harganya relatif murah, dibandingkan pangan hewani. Kacang-kacangan

sebagai bahan pangan sumber energi dan protein sudah banyak dimanfaatkan oleh

penduduk.

Kacang hijau termasuk dalam kelas Leguminosae, yaitu merupakan

tanaman dikotiledon (memiliki dua keping biji) yang kaya akan zat gizi sebagai

cadangan makanan bagi lembaga (embrio) selama germinasi (proses

perkecambahan). Biji kacang hijau berbentuk bulat atau lonjong, umumnya

berwarna hijau, tetapi ada juga yang berwarna kuning, coklat atau berbintik-bintik

hitam. Dua jenis kacang hijau yang paling terkenal adalah golden gram dan green

gram. Golden gram merupakan kacang hijau yang berwarna keemasan, dalam

bahasa botaninya disebut Phaseolus aureus. Sedangkan yang berwarna hijau atau

green gram, disebut Phaseolus radiatus.

Protein merupakan penyusunan utama kedua setelah karbohidrat. Kacang

hijau mengandung 20-25 persen protein. Protein pada kacang hijau mentah

memiliki daya cerna sekitar 77 persen. Protein kacang hijau kaya akan asam

amino seperti leusin, arginin, isoleusin, valin dan lisin. Kualitas protein kacang

hijau seperti halnya kacang-kacangan yang lain dibatasi oleh kandungan asam

amino bersulfur seperti metionin dan sistein. Kendati demikian, dibandingkan

jenis kacang lainnya, kandungan metionin dan sistein pada kacang hijau masih

relative lebih tinggi. Keseimbangan asam amino pada kacang hijau sebanding

dengan kedelai. Kandungan lemak dalam kacang hijau relative sedikit (1 – 1.2 %).

Lemak kacang hijau sebagian besar tersusu atas asam lemak tidak jenuh oleat

(20.8%), linoleat (16.3%) dan linolenat (37.5%). Linoleat dan linolenat

merupakan asam lemak esensial yang sangat diperlukan bagi pertumbuhan dan

perkembangan bayi dan anak balita (Suryana, 1990).

Biji kacang hijau terdiri atas tiga bagian utama, yaitu kulit biji (10 persen),

kotiledon (88 persen) dan lembaga (2 persen). Kotiledon banyak mengandung pati

dan serat, sedangkan lembaga merupakan sumber protein dan lemak. Proses

pembuatan tepung kacang hijau sama dengan pembuatan tepung dari serealia

lainnya, yaitu melalui proses penggilingan sehingga diperoleh bubuk kacang hijau

yang lembut. Penggilingan bertujuan agar lapisan sel luar pecah sehingga

kotiledone yang mengandung banyak pati dan serat dapat diambil. Tepung kacang

hijau dapat digunakan untuk membuat aneka kue basah (cake), cookies dan kue

tradisional (kue satu), produk bakery, kembang gula dan makaroni.

Tepung kacang hijau menurut standar Industri Indonesia (SII) adalah

bahan makanan yang diperoleh dari biji tanaman kacang hijau yang sudah

dihilangkan kulitnya dan diolah menjadi tepung. Makfoeld (1983) menyatakan

empat macam tepung kacang hijau yaitu, tepung kacang hijau kaya protein,

tepung kecambah, tepung kacang hijau balnching dan tepung mentah. Keempat

tepung kacang hijau tersebut mempunyai sifat fungsional yang sangat baik.

Proses pembuatan tepung antara suatu bahan dengan bahan lainnya dapat

berbeda. Hal ini disebabkan setiap jenis bahan mempunyai karakteristik yang

berbeda dengan bahan lainnya. Menurut Prabhavat (1987), pembuatan tepung

kacang hijau diawali dengan perendaman, pengeringan, penyosohan, penggilingan

dan pengayakan.

Ikatan antara kulit kacang hijau dengan kotyledon menyebabkan keduanya

sulit dipisahkan. Proses perendaman dilakukan untuk memudahkan kulit terlepas

dari kotiledon. Ketika biji direndam dalam air, biji akan mengembung dan pada

saat pengeringan kotyledon akan mengkerut sehingga kulit dengan mudah

terlepas.

Tahap penyosohan berfungsi untuk menghilangkan kulit biji. Faktor utama

yang menentukan mutu sosoh kacang-kacangan diantaranya adalah ketahanan

terhadap pembelahan selama penyosohan dan ikatan antara kulit dengan

kotyledon. Selanjutnya tahap penggilingan dan pengayakan merupakan tahap

untuk memperoleh tepung dengan ukuran yang diinginkan.

Berdasarkan data hasil praktikum diketahui bahwa rendemen yang

dihasilkan adalah 44.125%. Hasil ini cukup tinggi setelah ketan hitam karena

kacang hijau merupakan salah satu serealia yang memiliki kadar air cukup rendah.

Hal ini menunjukkan kacang hijau memiliki prospek yang baik untuk dibuat

menjadi tepung karena memiliki rendemen yang sangat tinggi.

Ubi jalar

Bahan lain yang digunakan untuk membuat tepung adalah ubi jalar. Ubi

jalar merupakan salah satu bahan pangan yang berupa umbi-umbian yang

memiliki kandungan gizi yang cukup tinggi. Komposisi kimia ubi jalar bervariasi

tergantung dari jenis, usia, keadaan tumbuh, dan tingkat kematangan. Kandungan

rata-rata bahan kering ubi jalar sebesar 30 % dan sangat bervariasi tergantung

pada beberapa faktor yaitu kultivar, lokasi, iklim, tipe tanah, serangan hama dan

penyakit dan cara penanamannya. Tepung ubi jalar merupakan salah satu produk

olahan ubi jalar yang dapat dimanfaatkan sebagai bahan baku industri pangan.

Komposisi kimia ubi jalar putih/100 gram berat kering

Komponen Jumlah

Kalori (Kal) 123

Protein (gram) 1.8

Lemak (gram) 0.7

Kalsium (mg) 30

Pospor (mg) 49

Fe (mg) 0.7

Vitamin A (SI) 60 – 7700

Vitamin C (mg) 22

Air (%) 68.5

Direktorat Gizi Departemen Kesehatan RI (1992)

Jika dilihat tabel di atas, maka kandungan kalori ubi jalar sangat tinggi (123

kal/100 gram). Kandungan lemak dan protein yang relatif rendah menjadikan

penggunaanya sebagai bahan pangan harus dilengkapi dengan kacang-kacangan.

Oleh karena itu ubi jalar memiliki potensi sebagai bahan makanan yang

ideal untuk mengurangi kekurangan kalori dan protein (KKP) maupun

kekurangan vitamin A (KVA) serta kebutaan (Winarno, 1982).

Kandungan serat pangan tepung ubi jalar sangat baik untuk pencernaan.

Kandungan rafinosa sebagai prebiotik sangat membantu usus dalam mencerna

makanan lebih baik. Sedangkan kandungan karbohidrat dalam tepung ubi jalar

mempunyai indeks glikemia yang rendah sehingga sangat cocok untuk penderita

diabetes. Dengan kandungan glikemia yang rendah makan konsumsi tepung ubi

jalar tidak akan mempengaruhi kadar gula dalam darah.

Kualitas atau mutu tepung ubi jalar yang dihasilkan tergantung dari jenis ubi

jalar yang digunakan. Ubi jalar yang sesuai untuk pembuatan tepung adalah ubi

yang memiliki kadar bahan kering dan pati tinggi, serta kadar airnya relatif

rendah. Semakin tinggi kadar bahan kering maka semakin tinggi pula rendemen

tepung yang dihasilkan. Besarnya kadar bahan kering ubi jalar tergantung pada

jenis, lingkungan dan umur tanamnya (Antarlina, 1999). Proses pembuatan tepung

ubi jalar relatif mudah yaitu dengan pengecilan ukuran, perendaman, dan

pengeringan serta penggilingan. Pada praktikum ini diketahui bahwa rendemen

yang dihasilkan dalam pembuatan tepung ubi jalar merah adalah 13.80%. angka

ini menunjukkan bahwa ubi jalar memiliki kadar air yang cukup tinggi.

Singkong

Perbedaan tepung singkong dengan tapioka adalah pada tepung singkong

kadar seratnya masih tinggi, sedangkan pada tapioka serat dan kotorannya

dibuang. Tepung singkong dapat dibuat dari gaplek glondong, chips, sliced, dan

singkong parut kasar (Tjiptadi dan Nasution, 1985), sedangkan tapioka dibuat dari

ubi kayu segar. Proses pengolahan tepung singkong lebih sederhana dari pada

proses pengolahan tapioka, jumlah kebutuhan air dalam proses pengolahan tepung

singkong 1/3 – 1/4 dari jumlah kebutuhan air untuk produksi tapioka. Limbah

yang dihasilkan dari proses pembuatan tepung singkong lebih sedikit

dibandingkan tepung tapioka dan tepung singkong lebih tahan terhadap serangan

serangga selama penyimpanan (Prabhavat, 1987).

Secara umum tahapan pembuatan tepung singkong meliputi pengupasan kulit,

pencucian, pemotongan jika diperlukan dan pengeringan selama 5 – 7 hari

sehingga kadar air tinggal 10 – 12%, selanjutnya dilakukan penggilingan,

pengayakan, terakhir dihasilkan tepung singkong atau tepung gaplek (Suryana,

1990).

Komponen yang menentukan mutu tepung singkong adalah kadar air, kadar

pati, HCN, kotoran, kadar serat kasar dan kadar abu serta faktor-faktor

penampakan (kebersihan, kapang dan benda-benda asing). Menurut Purwadaria

(1989), tepung singkong mempunyai kadar lemak sebesar 0,3 – 0,9%, protein 0,5

– 1,0% dan kandungan serat yang lebih tinggi yaitu 3% dibandingkan tapioka

0,6%. Standar mutu tepung singkong menurut SII dapat dilihat pada tabel

Komponen Jumlah

Kadar air, % maks.

Kadar pati, % maks.

Kadar serat, % maks.

Kotoran, % maks.

Kadar abu, % maks.

Kadar HCN, ppm maks.

Kekentalan

Kehalusan

Jamur

15

68

3

1

2

50

Sama dengan tapioka

95% lolos 65 mesh

Tidak ada

Tepung singkong dapat ditujukan sebagai substitusi atau suplemen tepung

terigu dalam pembuatan roti dan kue yang sampai saat ini masih di impor. Tepung

singkong digunakan untuk pembuatan roti, biscuit, macaroni, kerupuk, mie dan

lain-lain. Karena jumlah kandungan pati khususnya amilosa berbeda untuk setiap

varietas maka suhu gelatinisasi untuk setiap varietas juga berbeda. Pengecilan

ukuran akan memperluas permukaan yang kontak langsung dengan udara dan

kontaminasi oleh udara sulit untuk dihindarkan.

Pati singkong diperoleh dari tanaman ubi kayu (Manihot utilissima). Akar

tanaman ubi kayu mengandung sekitar 15 sampai 30% pati dan 50 sampai 70%

air.

Proses gelatinisasi dibedakan menjadi tiga fase. Fase pertama, air secra

perlahan-lahan dan bolak-balik berimbibisi ke dalam granula, fase kedua pada

suhu 60-850C granula akan mengembang dengan cepat dan akhirnya kehilangan

sifat “birefringence”-nya, fase ketiga jika suhu naik terus maka molekul-molekul

amilosa terdifusi keluar granula. Granula pati singkong sudah terpecah sempurna

di bawah suhu 800C, karena memiliki daya ikat yang lemah.

Kentang

Kalium yang dikandungnya juga bisa mencegah hipertensi. Lebih dari itu,

kentang dapat dibuat minuman yang berkhasiat untuk mengurangi gangguan saat

haid. Kentang merupakan lima kelompok besar makanan pokok dunia selain

gandum, jagung, beras, dan terigu. Bagian utama kentang yang menjadi bahan

makanan adalah umbi, yang merupakan sumber karbohidrat, mengandung vitamin

dan mineral cukup tinggi.

Tanaman kentang (Solanum tuberosum Linn.) berasal dari daerah subtropika,

yaitu dataran tinggi Andes Amerika Utara. Daerah yang cocok untuk budi daya

kentang adalah dataran tinggi atau pegunungan dengan ketinggian 1.000-1.300

meter di atas permukaan laut, curah hujan 1.500 mm per tahun, suhu rata-rata

harian 18-21oC, serta kelembaban udara 80-90 persen. Dibandingkan dengan

produksi kentang di Eropa yang rata-ratanya mencapai 25,5 ton per hektar,

produksi kentang di Indonesia masih sangat rendah. Rata-rata hanya 9,4 ton per

hektar.

Rendahnya hasil tersebut terkait dengan mutu benih yang kurang baik

(misalnya terinfeksi virus), teknologi bercocok tanam yang belum memadai, serta

iklim yang kurang mendukung. Penanganan pascapanen yang kurang baik dapat

menyebabkan kerusakan umbi kentang sebesar 2-10 persen serta menimbulkan

bagian terbuang sekitar 10 persen.

Untuk menangani pasca panen yang kurang baik maka kentang dapat di buat

menjadi tepung. Pada praktikum kali ini di pelajari bagaimana cara mambuat

tepung dari kentang.

Setelah mengetahui lebih dalam tentang ketan hitam, kacang hijau, singkong,

ubi jalar, dan kentang kita dapat mengetahi rendemen pati dari masing-masing

bahan tersebut. Berdasarkan hasil data yang diperoleh menunjukkan bahwa

rendemen tertinggi terdapat pada tepung ketan hitam sedangkan untuk rendemen

tepung yang terendah terdapat pada tepung kentang. Hal ini menunjukkan bahwa

kentang memiliki kadar air yang tinggi sehingga rendemen yang didapatkan

rendah.

A.2. Ekstraksi Pati

Pati merupakan polisakarida yang terdapat pada tanaman dalam bentuk

granula. Granula pati banyak tersimpan pada bagian batang, akar, umbi, biji dan

atau pada buah. Pati pada tanaman berperan sebagai sumber energi untuk fase

dorman, germinasi dan pertumbuhan. Pati mengandung dua komponen utama

yaitu amilosa dan amilopektin. Amilosa adalah polimer rantai lurus dari glukosa

dengan ikatan rantai α-1,4 glikosidik. Bila ditambah dengan sejumlah iodine,

amilosa akan membentuk kompleks amilosa-iodin. Larutan amilosa memilki

viskositas yang tinggi dan relatif tidak stabil dibanding amilopektin (Mcdonald,

1984).

Proses ekstraksi pati dari berbagai jenis bahan berbeda-beda, tergantung

pada karakteristik bahan yang akan diekstrak patinya. Misalnya pada bahan yang

mengandung gum cukup banyak, sebelum diekstrak patinya harus direndam dulu

dalam larutan NaCl untuk menghilangkan gumnya. Kandungan gum yang terlalu

banyak dalam pati dapat menyebabkan pati yang dihasilkan berwarna coklat.

Selain itu, gum juga dapat menghambat proses penyaringan.

Pada umumnya proses ektraksi pati meliputi penggilingan bahan,

pelarutan granula, dekantasi, pengeringan, penggilingan pati, dan pengayakan.

Penggilingan bahan bertujuan untuk menghancurkan dinding sel sehingga granula

bahan dapat diekstrak. Proses pelarutan granula dilakukan dengan menambahkan

air pada tepung kemudian tepung diperas untuk mengekstrak patinya. Pemerasan

di sini berfungsi untuk memisahkan granula pati dari selulosa atau kandungan lain

yang tidak diharapkan. Dekantasi berfungsi untuk memisahkan fraksi pati.

Pengeringan dilakukan untuk mengurangi kadar air pada pati. Pengeringan dapat

dilakukan dengan cara sederhana (menggunakan sinar matahari langsung) atau

dengan pengeringan buatan (menggunakan mesin). Setelah dikeringkan, pati

digiling dan diayak untuk mendapatkan bentuk butiran (serbuk) yang diinginkan.

Pati Ketan Hitam

Pati ketan hitam merupakan salah satu produk olahan dari beras ketan

hitam. Hampir sama dengan produk pati lainnya, pati ketan hitam diperoleh

dengan memisahkan komponen-komponen non pati berupa serat kasar, lemak,

dan protein dengan cara memisahkan bagian-bagian ketan hitam seperti kulit ari,

lembaga dan protein terlarut. Produk olahan ketan, hitam berupa tepung ketan

hitam memang jarang ditemui di pasaran.

Karakteristik ketan hitam hampir sama dengan ketan putih, yang

membedakan secara signifikan adalah warna beras ketannya. Ketan hitam

termasuk waxy rice dengan kandungan amilopektin yang tinggi sehingga bila

diolah menghasilkan adonan yang sangat pulen dan lengket serta rasa yang lebih

enak dibandingkan beras biasa.

Berdasarkan data yang diperoleh hasil rendemen dari pati ketan hitam

adalah 67.77%, hasil rendemen bahan ini merupakan yang paling tinggi

dibandingkan dengan yang lain. Sama hal nya dengan tepung yang dibuat dari

ketan hitam pembuatan pati dengan dengan ketan hitam cukup efisien.

Pati Kacang Hijau

Hampir sama dengan jenis pati lainnya, pati kacang hijau adalah produk

olahan kacang hijau yang diperoleh dengan cara memisahkan komponen-

komponen non pati berupa serat kasar, lemak, dan protein dengan cara

memisahkan bagian-bagian jagung seperti kulit, lembaga dan protein terlarut.

Produk pati kacang hijau memang jarang ditemui di pasaran. Rendemen pati

kacang hijau relatif rendah sehingga tidak efektif jika diproduksi dalam skala

industri. Sampai saat ini, sebagian besar masyarakat memanfaatkan kacang hijau

dalam bentuk utuh (misalnya sebagai bahan baku pembuatan bubur kacang hijau).

Pada proses pembuatan patinya, kacang hijau direndam dengan larutan

NaOH terlebih dahulu sebelum digiling. Perlakuan ini bertujuan selain untuk

memudahkan kulit ari lepas dari bijinya juga untuk melarutkan protein yang

terkandung dalam bahan.

Komposisi kimia kacang hijau sangat beragam, tergantung pada varietas,

faktor genetik, iklim, maupun kondisi lingkungan. Karbohidrat merupakan

komponen terbesar, yaitu lebih dari 55 % bobot biji kacang hijau kering yang

terdiri dari pati, gula dan serat. Pati pada kacang hijau memiliki daya cerna yang

sangat tinggi yaitu 99,8 persen, sehingga sangat baik untuk dijadikan bahan

makanan untuk bayi dan anak balita yang sistem pencernaannya belum sempurna

seperti orang dewasa (Astawan, 2004).

Proses ektraksi pati kacang hijau menghasilkan rendemen pati kacang

hijau sebesar 27.183%. Rendahnya rendemen pati yang diperoleh dapat

disebabkan kan tingginya komponen karbohidrat lain (serat dan gula) dalam

bahan. Proses ekstraksi yang kurang tepat juga dapat menyebabkan pati tidak

terekstrak secara optimal.

Pati Singkong

Pati merupakan komponen terbanyak dalam ubi kayu dan bersifat penting

karena mempunyai sifat fungsional kompleks (Glicksman, 1969). Pati merupakan

homopolimer glukosa dengan ikatan α glikosidik. Pati terdiri dari dua fraksi yang

dapat dipisahkan dengan air panas. Fraksi terlarut disebut amilosa dan fraksi tidak

larut disebut amilopektin (Winarno, 1984). Rasio perbandingan amilosa dan

amilopektin di dalam singkong adalah 17 % : 83 %.

Proses ekstraksi pati singkong menghasilkan rendemen sebesar 12.42%.

berdasarkan data tersebut dapat terlihat bahwa pati yang dihasilkan tidak lebih

dari 50%-nya. Hal ini menunjukkan bahwa singkong memiliki kadar air yang

cukup tinggi.

Pati ubi jalar

Ubi jalar (Ipomea batatas) termasuk dalam famili Cavalvuloceae. Varietas ubi

jalar sangat beragam. Dua kelompok ubi jalar yang umum dibudidayakan adalah

jenis ubi jalar yang memiliki daging ubi keras (padat), kering dan berwarna putih;

dan jenis ubi jalar dengan daging umbi lunak, kadar air tinggi dan warnanya

kuning – oranye

Karbohidrat merupakan kandungan utama dari ubi jalar. Selain itu, ubi jalar

juga mengandung vitamin, mineral, fitokimia (antioksidan) dan serat (pektin,

selulosa, hemiselulosa). Kadar pati di dalam ubi jalar ubi jalar segar sekitar 20%

(Santosa et al, 1997). Pati ubi jalar berbentuk bulat sampai oval, dengan diameter

3 – 40 µm dengan kandungan amilosa sekitar 15 – 25%(Winarno, 1984).

Proses ekstraksi pati ubi jalar menghasilkan rendemen sebesar 10.25%.

berdasarkan data tersebut dapat terlihat bahwa pati yang dihasilkan tidak lebih

dari 50%-nya. Hal ini menunjukkan bahwa ubi jalar memiliki kadar air yang lebih

tinggi dibandingkan singkong.

Pati kentang

Umbi kentang mengandung zat pati ( amilosa, amilopektin ), protein, lemak,

kalsium, fosfar, besi, belerang, vitamin A, B, C. cara pembuatan pati kentang

tidak jauh berbeda dengan pembuatan tepung kentang. Pada prosesnya terdapat

tahap pengeringan karena kadar air kentang tinggi.

Proses ekstraksi pati kentang menghasilkan rendemen sebesar 3.61%.

berdasarkan data tersebut dapat terlihat bahwa pati kentang yang dihasilkan

merupakan yang paling rendah rendemennya. Hal ini menunjukkan bahwa

kentang memiliki kadar air yang sangat tinggi dibandingkan singkong dan ubi

jalar.

B. Modifikasi Tepung Kasava

Singkong (Manihot Utilissima) umbinya kaya akan kandungan karbohidrat

dan daunnya tinggi vitamin A, kondisi ini menjadikan singkong sangat potensial

sebagai alternatif lain sumber kalori bagi tubuh. Tetapi, varietas singkong jenis

Sao Pedro Petro, baik pada umbi maupun daunnya mengandung glikosida

cayanogenik. Zat ini dapat menghasilkan asam sianida (HCN) atau senyawa asam

biru yang bersifat sangat toksik (beracun) (Suryana, 1990).

Ubi kayu dapat diolah langsung dari bentuk segarnya (ubikayu segar),

maupun diproses terlebih dahulu menjadi berbagai produk antara (setengah jadi).

Dalam bentuk bahan setengah jadi, ubi kayu diolah menjadi tepung tapioka,

tepung singkong (kasava), gaplek, rava, farina, gari dan oyek yang berfungsi

sebagaii pengawetan Bahan-bahan tersebut, khususnya tepung tapioka, sebagian

besar diserap oleh industri pangan maupun non pangan (Suprapti, 2005).

Ubi kayu mempunyai potensi baik untuk dikembangkan menjadi bahan

pangan pokok selain beras (Suprapti, 2005), Ubi kayu umum dikonsumsi dalam

bentuk ubi rebus, tiwul (gaplek) maupun sebagai campuran beras (dalam bentuk

oyek). Penggunaan ubikayu sebagai campuran beras (oyek) ditemukan di sebagian

Jawa, Sumatera dan Kalimantan. Menurut Suryana et al. (1990), untuk konsumsi

langsung ubikayu sudah menjadi komoditas inferior. Ubikayu dimanfaatkan untuk

substitusi beras terutama di kalangan penduduk miskin di musim paceklik di mana

harga beras relatif tinggi.

Dalam bentuk pati asli (native starch), pati ubi kayu (tapioka) dapat diolah

menjadi berbagai makanan ringan (snack food) modern, seperti aneka

biskuit/crackers, juga bubur bayi instan, produk-produk olahan daging (bakso,

sosis, nugget), tepung bumbu, dan sebagainya. Pati ubi kayu juga dapat diproses

menjadi bentuk lanjut menjadi pati termodifikasi (modified starch) yang dapat

menjadi bahan pembuatan makanan modern seperti makanan instan (instant food),

permen, dan produk olahan daging seperti chicken nugget. Pati ubikayu juga

dapat dihidrolisis menjadi turunan-turunannya seperti dekstrin, maltodekstrin,

sirup glukosa, high fructose syrup (HFS), sorbitol, dan lain sebagainya, yang

digunakan dalam pembuatan/formulasi susu formula, bubur bayi instan, permen,

jam/jelly, minuman ringan, saus, dan sebagainya.

a. Tepung Kassava Termodifikasi

Teknologi tepung merupakan salah satu proses alternatif produk setengah

jadi yang dianjurkan karena lebih tahan lama disimpan, mudah dicampur (dibuat

komposit), diperkaya zat gizi (difortifikasi), dibentuk dan lebih cepat dimasak

sesuai tuntutan kehidupan modern yang serba praktis (Balit Pascapanen Pertanian,

2002).

Umbi dan daun singkong yang mengandung racun biasanya ditandai

dengan berasa pahit dan baunya langu. Perebusan dan perendaman dalam air

mengalir dapat mengurangi kandungan racun yang terkandung karena, sifat dari

asam sianida larut di dalam air.

Pada tepung termodifikasi yang menggunakan ragi roti memiliki nilai

rendemen sebesar 24.50%, sedangkan pada tepung temodifikasi dengan

menggunakan ragi tape tidak ada datanya. Dari nilai rendemen yang ada terlihat

bahwa tepung yang dihasilkan tidak mencapai setengahnya. Hal ini menunjukkan

bahwa ubi memiliki kadar air yang cukup tinggi.

b. Partial Parboiling Cassava Flour (Rava)

Pengolahan ubi kayu dengan menggunakan proses perebusan sehingga

kadar air yang terkandung di dalamnya lebih banyak. Rava adalah makanan

berbasis tepung yang biasa digunakan sebagai bahan baku dalam pembuatan

berbagai macam resep sarapan seperti uppuma dan halwa. Proses pembuatan rava

terdiri dari gelatinisasi parsial umbi ubi kayu yang berbentuk irisan, pengeringan

dan penghancuran. Dengan gelatinisasi parsial, granula mengembang sedikit dan

menghasilkan produk yang berbentuk butiran (Balagopalan et al., 1988). Untuk

nilai rendemen yang dihasilkan rava adalah 27.02%. nilai ini cukup tinggi

dibandingkan dengan rendemen yang lainnya.

c. Farina

Suatu proses modifikasi dari ubi kayu yang menggunakan proses

pemerasan terlebih dahulu sehingga mengurangi kadar air yang terkandung di

dalamnya yang dilanjutkan dengan proses sangria yang bertujuan meratakan

pengeringan. Farina merupakan ampas ubi kayu yang dimodifikasi. Nilai

rendemen yang dihasilkan tidak diketahui karena tidak didapatkan datanya.

d. Gaplek

Gaplek sangat populer di daerah Jawa yang kekurangan air sebagai bahan

makanan pokok. Berdasarkan bentuknya gaplek dibagi menjadi 5 kelompok,

yaitu: 1) gaplek gelondong, 2) gaplek chips (irisan tipis), 3) gaplek pelet, 4)

gaplek tepung dan 5) gaplek kubus. Pada umumnya gaplek gelondong dan pelet

digunakan sebagai bahan baku pakan ternak, sedangkan gaplek dalam bentuk

tepung digunakan sebagai bahan makanan. Gaplek dalam bentuk chips digunakan

sebagai bahan industri pati, dekstrin, dan glukosa (Oramahi, 2005).

Berdasarkan data yang diperoleh, diketahui bahwa bobot awal bahan

terberat yaitu untuk tepung termodifikasi dengan ragi roti sebesar 1415.5 gram

sedangkan bobot awal terendah yaitu gaplek untuk kelompok 5 sebesar 1192

gram. Bobot awal ini dimana ubi kayu masih utuh dengan kulitnya, belum diberi

perlakuan apapun masih bercampur dengan tanah.

Bobot tanpa kulit terberat yaitu tepung termodifikasi dengan ragi roti

1084 gram dan bobot terendah yaitu gaplek untuk kelompok 5 sebesar 864 gram.

Hal ini disebabkan oleh tebal kulit ubi kayu yang digunakan berbeda-beda pada

tiap batang ubi kayu dan cara memotong tiap praktikan.

Setelah mengalami beberapa tahapan proses, diketahui bobot akhir terberat

yaitu gaplek untuk kelompok 6 sebesar 387,87 gram, sedangkan bobot akhir

terendah yaitu gaplek untuk kelompok 5 sebesar 278,15 gram. Berdasarkan data

ini dpat terlihat perbedaan bahwa gaplek untuk kelompok 5 memiliki bobot awal,

bobot bersih, dan bobot tepung paling rendah. Untuk tepung termodifikasi

memiliki bobot awal dan bobot bersih tertinggi namun tidak menghasilkan tepung

dengan bobot tertinggi pula. Hal ini menunjukkan bahwa proses pada tepung

termodifikasi memiliki kadar air yang lebih tinggi dibandingkan dengan proses

pembuatan gaplek.

Tepung kasava lebih berat karena tepung kasava menggalami proses

pengeringan yang menggunakan waktu yang cukup lama dan dikeringkan

dibawah sinar matahari yang suhunya cukup tinggi. Pengeringan dengan

menggunakan suhu yang tinggi dapat mengakibatkan pengeringan yang tidak

merata yaitu bagian luar kering sedangkan bagian dalam masih banyak

mengandung air. Hal inilah yang menyebabkan tepung kasava lebih berat.

Sedangkan pada farina lebih rendah karena farina menggunakan proses pemerasan

sehingga kadar air yang dikeluarkan lebih banyak, dilanjutkan dengan proses

sangrai dengan api sehingga pemanasannya lebih merata. Hal ini menurunkan

kadar air farina sehinngga bobot akhirnya lebih rendah.

Kadar air cenderung menurun dengan meningkatnya lama pengeringan.

Menurut Earle (1981), proses pengeringan sangat dipengaruhi oleh suhu dan lama

pengeringan. Pengeringan dengan menggunakan suhu yang tinggi dapat

mengakibatkan pengeringan yang tidak merata yaitu bagian luar kering sedangkan

bagian dalam masih banyak mengandung air. Faktor-faktor utama yang

mempengaruhi kecepatan pengeringan dari suatu bahan pangan adalah : (a). Sifat

fisik dan kimia dari produk (bentuk, ukuran, komposisi, kadar air), (b).

Pengaturan geometris produk sehubungan dengan permukaan alat atau media

perantara pemindah panas (seperti nampan untuk pengeringan). (c). Sifat-sifat

fisik dari lingkungan alat pengering (suhu, kelembaban, dan kecepatan udara). (d).

Karakteristik alat pengering (Efisiensi pemindahan panas).

Rendemen tertinggi yaitu gaplek untuk kelompok 6 sebesar 29.29% dan

terendah yaitu gaplek untuk kelompok 5 sebesar 23,34% .hal inisesuai dengan

bobot akhir dari keduanya. Perbedaan rendeman kedua gaplek ini karena bobot

awal dan bobot bersih yang berbeda, bukan karena jumlah kadar air yang

terkandung didalam ubi dan proses pembuatan gapleknya.

Ubikayu

UbikayuSegar

ProdukAntara

TepungGaplek

TepungKasava

TepungTapioka

Produk Makanan(keripik/kerupuk, tape, lemet, dll)

Produk Makanan(tiwul, kue kering, dll)

Produk Makanan(roti, mie, biskuit, dll)

Produk Makanan Tradisional(biji salak, kue lapis, kerupuk, dll)

Produk Makanan Modern(bubur susu instan, tepung bumbu, biskuit/snack,

meat product, dll)

Pati Ter-modifikasi

- Pati Pragelatinisasi- Pati Teroksidasi- Pati Posfat- dll.

HidrolisatPati

- Dekstrin- Maltodekstrin- Sirup Glukosa- High Fructose Syrup (HFS)- Sorbitol- dll.

MonosodiumGlutamat (MSG)

- Roti (Bakery)- Es krim- Meat product- Permen- dll.

- Susu formula- Bubur susu instan- Minuman ringan- Saus- Permen- Jam/jelly- dll.

TepungOyek

Produk Makanan(nasi oyek, dll)

Ubikayu

UbikayuSegar

ProdukAntara

TepungGaplek

TepungKasava

TepungTapioka

Produk Makanan(keripik/kerupuk, tape, lemet, dll)

Produk Makanan(tiwul, kue kering, dll)

Produk Makanan(roti, mie, biskuit, dll)

Produk Makanan Tradisional(biji salak, kue lapis, kerupuk, dll)

Produk Makanan Modern(bubur susu instan, tepung bumbu, biskuit/snack,

meat product, dll)

Pati Ter-modifikasi

- Pati Pragelatinisasi- Pati Teroksidasi- Pati Posfat- dll.

HidrolisatPati

- Dekstrin- Maltodekstrin- Sirup Glukosa- High Fructose Syrup (HFS)- Sorbitol- dll.

MonosodiumGlutamat (MSG)

- Roti (Bakery)- Es krim- Meat product- Permen- dll.

- Susu formula- Bubur susu instan- Minuman ringan- Saus- Permen- Jam/jelly- dll.

TepungOyek

Produk Makanan(nasi oyek, dll)

Pohon industri ubi kayu

C. Daya Absorbsi Beras

Beras dibedakan menjadi beras ketan dan beras biasa berdasarkan

kandungan amilosanya. Perbedaan kandungan amilosa ini mempengaruhi

karakteristik bahan ketika diolah. Beras ketan mengandung amilosa lebih rendah

(kandungan amilopektin lebih tinggi) sehingga ketika diolah, adonan yang

dihasilkan bersifat lebih lunak, kalis, pulen dan rasanya lebih enak. Oleh karena

itu, beras ketan disebut dengan waxy rice. Tepung beras ketan juga memiliki

karakterstik yang sama dengan berasnya.

Berdasarkan warna berasnya, beras ketan dapat dibedakan menjadi beras

ketan hitam dan beras ketan putih. Karakteristik keduanya hampir sama, yang

membedakan secara signifikan adalah warna. Sesuai dengan namanya, beras ketan

hitam berwarna hitam sedangkan beras ketan putih berwarna putih.

Sementara itu, beras biasa kadar amilosanya lebih tinggi (kadar

amilopektin lebih rendah) sehingga ketika diolah adonan yang dihasilkan lebih

kering dan lebih keras dibandingakan dengan tepung beras ketan. Oleh karena itu,

beras biasa disebut nonwaxy rice.

Pengaruh amilosa dalam beras terhadap ”cooking quality” dan ”eating

quality” nasi. Kadar amilosa berkorelasi negative dengan kelekatan (”stickness”),

kelunakan (”softness”), kepulenan dan rasa nasi. Beras dengan kadar amilosa

rendah sampai dengan sedang menghasilkan penampilan mengkilat. Sedangkan

beras dengan kadar amilosa tinggi menghasilkan nasi kering dan keras setelah

dingin.

Berdasarkan data yang diperoleh menunjukkan bahwa beras memiliki daya

absorpsi yang konstan terhadap waktu tergantung pada jenis berasnya. Untuk

beras yang memiliki absorpsi tertinggi adalah beras ketan sedangkan untuk beras

yang memiliki daya absopsi terendah adalah beras pera’. Dari tabel daya serap

tersebut juga dapat dilihat semua jenis beras sudah tidak dapat lagi mengabsorpsi

air pada menit ke-75. Beras yang dapat mengabsorpsi air dengan cepat

menunjukkan bahwa beras tersebut mengandung amilosa rendah dan amilopektin

yang tinggi, begitu juga sebaliknya beras yang sulit mengabsorpsi air

menunjukkan bahwa beras tersebut mengandung amilosa yang tinggi dan

amilopektin yang rendah.

IV. PENUTUP

A. Kesimpulan

Teknologi tepung merupakan salah satu proses alternatif produk setengah

jadi yang dianjurkan karena lebih tahan lama disimpan, mudah dicampur (dibuat

komposit), diperkaya zat gizi (difortifikasi), dibentuk dan lebih cepat dimasak

sesuai tuntutan kehidupan modern yang serba praktis

Proses pembuatan tepung dari serealia relative lebih mudah dibandingakn

dengan bahan lainnya. Proses penepungannya meliputi penggilingan biji-bijian

yang akan ditepungkan, pengeringan dan pengayakan. Sedangkan proses ektraksi

pati secara umum meliputi penggilingan bahan, pelarutan granula, dekantasi,

pengeringan, penggilingan pati, dan pengayakan. Letak perbedaan utama dalam

proses pembuatan tepung dan pati dari jenis bahan yang berlainan adalah pada

tahap persiapan bahan. Nilai rendemen tepung tertinggi adalah ketan hitam dan

yang terendah adalah kentang, sedangkan untuk rendemen pati sama seperti

tepung untuk yang tertinggi adalah ketan hitam dan yang terendah adalah kentang.

Rava adalah makanan berbasis tepung yang biasa digunakan sebagai bahan

baku dalam pembuatan berbagai macam resep sarapan seperti uppuma dan halwa.

Farina merupakan suatu proses modifikasi dari ubi kayu yang menggunakan

proses pemerasan terlebih dahulu sehingga mengurangi kadar air yang terkandung

di dalamnya yang dilanjutkan dengan proses sangria yang bertujuan meratakan

pengeringan.Gaplek sangat populer di daerah Jawa yang kekurangan air sebagai

bahan makanan pokok. Rendemen tertinggi pada modifikasi tepung yaitu gaplek

kelompok 6 dan terendah yaitu gaplek kelompok 5 karena bobot bersih diawal

berbeda.

Beras dibedakan menjadi beras ketan dan beras biasa berdasarkan

kandungan amilosanya. Perbedaan kandungan amilosa ini mempengaruhi

karakteristik bahan ketika diolah. Dari tabel daya serap tersebut juga dapat dilihat

semua jenis beras sudah tidak dapat lagi mengabsorpsi air pada menit ke-75.

Untuk beras yang memiliki absorpsi tertinggi adalah beras ketan sedangkan untuk

beras yang memiliki daya absopsi terendah adalah beras pera’.

B. Saran

Pada praktikum kali membutuhkan suatu ketelitian dan ketekunan dalam

membuat, mengolah dan menguji bahan yang akan diuji. Selain itu, praktikan

harus menjaga kesterilan dari bahan yang akan diuji. Rentang waktu antara

pembuatan produk dan pengujiannya cukup lama. Oleh karena itu, produk yang

telah dibuat dan akan diuji harus dijaga kondisi penyimpanannya agar

karakteristiknya tidak berubah. Karena menggunakan bahan kimia, maka

diperlukan kehati-hatian agar tidak terjadi hal-hal yang tidak diinginkan.

Praktikan diharapkan dapat melakukan praktikum dengan benar dan sesuai

dengan metode percobaan sehingga tingkat kesalahan pada data hasil praktikum

dapat diminimalisasi.

DAFTAR PUSTAKA

Antarlina, S. S. Dan J.S. Utomo. 1999. Proses Pembuatan dan Penggunaan

Tepung Ubi Jalar untuk Produk Pangan. Balittan. Malang.

Balagopalan, LG. Padmaja SK Nandi. SM northy 1988. Cassava Food Feed and

Industry. Boca Ratun. CRC Press. Inc.

Balai Penelitian Pascapanen Pertanian. 2002. Petunjuk Teknis Proses Pembuatan

Aneka Tepung dari Bahan Pangan Sumber Karbohidrat Lokal. Jakarta.

Earle, R. L. 1981. Unit Operation in Food Processing. PT. SASTRA HUDAYA,

Bogor.

Glicksman, M. 1969. Gum Technology in The Food Industry. Academic Press,

New York.

Greenwood, C. T. 1970. Starch and Glycogen. Di dalam The Carbohydrates

Chemistry and Biochemistry. Academic Press, New York.

Makfoeld, D. 1983. Toksikan Nabati Dalam Bahan Makanan. Penerbit Liberty,

Yogyakarta.

Oramahi, H.A. 2005. Pengolahan Gaplek “Chips” Dapat Meningkatkan

Pendapatan Petani? Kedaulatan Rakyat, 24 Juni 2005, hal. 10.

Payne, J. H., J. L. Gaston dan G. Akau. 1941. Processing and Chemical

Investigations of Taro. University of Hawaii Agriculture

Experiment Station Bulletin 86.

Prabhavat, S. 1987. Mungbean Utilization in Thailand. Second Mungbean

Symposium.

Suprapti, M.L. 2005. Tepung Tapioka: Pembuatan dan Pemanfaatannya.

Kanisius, Yogyakarta.

Suryana, A. 1990. Arah, Strategi dan Program Pembangunan Pertanian 2005-

2009. Badan Penelitian dan Pengembangan Pertanian. Departemen

Pertanian.

Thomson, L. U. 1976. Preparation of MungbeanFlour and Application in Bread

Making. J. Food Scientist, Technology.

Winarno, F.G. 1982. Kimia Pangan. Pusbangtepa - IPB. Bogor.

__________. 1984. Kimia Pangan dan Gizi. Gramedia, Jakarta.

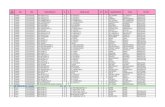

REKAPAN DATA PATI

1. Pembuatan Tepung dan Pati

Tepung Ubi JalarKacang

HijauSingkong

Ketan

HitamKentang

1. Bobot Awal 1190 g 400 g 1 kg 324,2 g 1 kg

2. Bobot Setelah Kupas 1054,5 g - 814 g - 925,8 g

3. Bobot Ampas Kulit 135,5 g - 186 g - 74,2 g

4. Bobot Tepung 164,2 g 170 g 318,4 g 174,01 g 44,2 g

PatiUbi

Jalar

Kacang

HijauSingkong

Ketan

HitamKentang

1. Bobot Awal 785,5 g 750 g 1008 g 200 g 2 kg

2. Bobot Setelah Kupas 576 g - 797 g - 1828 g

3. Bobot Ampas Kulit 241,5 g - 195,5 g - 172 g

4. Ampas Bahan (setelah

diperas) - - 324 g - 416 g

5. Volume Air Tambahan - - - - 1140 ml

6. Volume Air Perasan - - - - 1412 g

7. Endapan (Pati Basah) - - 189,5 g - 137,55 g

8. Air yang Dibuang - - - - 1274,45 g

9. Air yang teruapkan - - 64,3 g - 65,35 g

10. Bobot Pati Kering 80,5 g 50,2 g 125,2 g 135,55 g 72,2 g

Kelompok Pembuatan

Tepung

Rendemen

(%)

Ekstraksi Pati Rendemen

(%)

Kel 1 Ubi Jalar 13,80 Ubi Jalar 10,25

Kel 2 Kacang

Hijau

44,125 Kacang Hijau 27,183

Kel 3 Singkong 31,84 Singkong 12,42

Kel 4 Ketan Hitam 53,67 Ketan Hitam 67,77

Kel 5 Kentang 4,42 Kentang 3,61

2. Daya Absorpsi Beras

Menit

Jenis Beras (awal = 30 ml)

B. Biasa

(ml)

B. Ketan

(ml)

B. Ketan

(ml)

B. Pera'

(ml)

15 35 38 36 34

30 36 40 38 35

45 36 40 39 36

60 36 41 39 36

75 37 42 39 36

90 37 42 39 36

105 37 43 39 36

120 37 43 39 36

Grafik Absorpsi

3. Modifikasi Tepung Kasava

Modifikasi Tepung

Kasava

Tepung

termodifikasi

(Ragi roti)

Tepung

termodifikasi

(Ragi tape)

Rava Farina Gaplek

(kel 5)

Gaplek

(kel 6)

1. Bobot Awal

Umbi 1415,5 g 1296,5 g 1192 g 1324 g

2. Bobot Ampas

Umbi 331,5 g 239 g 228 g 266,5 g

3. Bobot Bersih

Umbi 1084 g 1057,5 g 864 g 1057,5 g

4. Bobot Total

tepung - - 359,35 g 401,85 g

5. Bobot diayak dg

80 mesh 346,8 g 350,3 g 278,15 g 387,87 g

Kelompok Nama Produk Tepung Rendemen (%)

Kel 1 Tepung termodifikasi (Ragi roti) 24,50

Kel 2 Tepung termodifikasi (Ragi tape) -

Kel 3 Rava 27,02

Kel 4 Farina -

Kel 5 Gaplek 23,34

Kel 6 Gaplek 29,29