gerindaku

-

Upload

l-fattih-diwa-modeon -

Category

Documents

-

view

37 -

download

8

description

Transcript of gerindaku

MATERIAL PAHAT

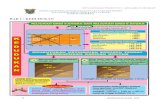

A. Macam-Macam Bentuk Batu Gerinda1. Flat wheels, untuk melakukan penggerindaan alat-alat potong seperti handtap, countersink, mata bor, dan sebagainya.

2. Cup wheels, untuk melakukan penggerindaan alat-alat potong seperti cutter, pahat bubut, dan sebagainya.

3. Dish grinding wheels, untuk melakukan penggerindaan profil pada cutter.4. Shaped grinding wheels, untuk memotong alat potong ataupun material yang sangat keras, seperti HSS, material yang sudah mengalami proses heat treatment.

5. Cylindrical grinding wheels, untuk melakukan penggerindaan diameter dalam suatu jenis produk.

6. Saucer Grinding Wheels, Gerinda ini biasa digunakan untuk mengerinda bergelombang dan gerinda pemotong. Ini menemukan penggunaan yang luas di non-mesin daerah, karena hal ini filers bertemu digunakan oleh roda piring untuk menjaga bilah gergaji.

7. Diamond Grinding Wheels, Dalam roda berlian berlian industri tetap terikat ke tepi. Digunakan untuk mengerinda bahan-bahan keras seperti beton, batu permata dll. Sebuah melihat menggorok dirancang untuk mengiris batu permata seperti bahan keras.

B. Spesifikasi Batu Gerinda

Pada setiap batu gerinda pasti terdapat simbol/ tanda yang menyebutkan identitas batu gerinda tersebut. Indentitas batu berisi informasi, antara lain:1. Jenis bahan asah2. Ukuran butiran asah3. Tingkat kekerasan4. Susunan butiran asah5. Jenis bahan perekatSebagai contoh:35C60R8 S15Artinya:35: prefix, kode pabrikC: jenis abrasive, terdiri dari dua simbol yaitu A (aluminium oksida atau alundun) dan C (silikon karbida atau crystolon)60: ukuran abrasivenya sedangR: tingkat kekerasannya keras8: susunan abrasivenya renggangS: jenis bond/perekatnya SilikatCara membaca kode diatas adalah, batu gerinda dengan bahan abrasive silikon karbida dengan ukuran 60 mesh dengan susunan keras dan menggunakan perekat sodium silikat.1. Jenis Bahan Asaha. Bahan abrasive alamiBahan abrasive alami berupa batu pasir, emery, quartz, dan korundun. Bahan abrasive ini masih sering digunakan pada industri umah tangga yang sederhana, seperti industri alat-alat pertanian yang diproduksi secara tradisional. Sedangkan pada industri-industri di negara maju sudah tidak menggunakan bahan pengasah ini.

b. Bahan abrasive buatanBahan abrasive buatan merupakan bahan abrasive yang dihasilkan oleh industri. Bahan abrasive ini bisa digunakan secara efektif, karena besar butir, bentuk butir, dan kemurnian butir bisa diatur dengan baik sesuai dengan kebutuhan yang ada. Beberapa bahan abrasive yang dihasilkan oleh industri, antara lain: Oksida Alumunium (Al2O3), (A)Paling banyak di aplikasi sebagai bahan pembuatan batu gerinda. Digunakan untuk menggerinda material dengan tegangan tarik tinggi seperti baja karbon, baja paduan, HSS. Silikon karbida (SiC), (C)Butiran yang sangat keras dan mendekati kekerasan intan. Digunakan untuk menggerinda material dengan tegangan tarik rendah. Seperti besi tuang kelabu, grafit, alumunium, kuningan, dan karbida. Diamond/ intan (D)Butiran sangat keras, digunakan untuk menggerinda material dengan kekerasan sangat tinggi. Seperti carbida semen, keramik, kaca, granit, marmer, batun permata. Boron nitride (BN), (CBN)Kristal bahan ini berbentuk kubus. Bahan ini digunakan untuk menggerinda benda kerja yang sangat keras seperti karbida, baja perkakas dengan kekerasan diatas 65 HRC.

2. Ukuran Butir AsahanUkuran butir asah dinyatakan dalam bentuk angka. Dimana semakin kecil angka menunjukan semakin besar ukuran butir abrasive dan semakin besar angka maka ukuran butir abrasive semakin kecil. Batu gerinda dengan butir kasar (angka kecil) memiliki kemampuan potong yang baik tetapi hasilnya kasar sedangkan batu gerinda dengan butir halus (angka besar) memiliki kemampuan daya bentukyang baik dan hasil penggerindaan yang baik.

Tingkat kekasaranUkuran butir (mesh)

Kasar12, 14,16,20,24

Sedang30,36,46,56,60

Halus70,80,90,100,120

Sangat halus150,180,220,240

Tepung280,320,400,500,800,1200

Angka-angka ini di dapat dari proses penyaringan, dimana saringan tersebut memiliki lubang-lubang. Dimana Ukuran lubang didapat dari banyaknya lubang dalam saringan seluas 1 inchi2 , ukuran lubang dinamakan dengan mesh.Sebagai contoh:1. Jika dalam 1 inchi2 terdapat 120 lubang, berarti butiran yang dapat melewati/ lolos berukuran 120 mesh atau lebih kecil lagi.2. Jika dalam 1 inchi terdapat 56 lubang, berarti butiran yang dapat melewati/ lolos berukuran 56 mesh atau lebih kecil lagi. Dan jika butiran yang tertahan diatas saringan berarti memiliki besar butir 1 step lebih tinggi ( ukuran butir yang lebih kecil).

3. Tingkat Kekerasan batu gerindaTingkat kekerasan tidak dilihat dari kerasnya butiran abrasive yang digunakan tetapi dilihat dari kuatnya bond (perekat) untuk mengikat butiran abrasive dari tekanan tertentu ketika melakukan proses penggerindaan. Tingkat kekerasan dinyatakan dalam simbol huruf alfabet. Kekerasan batu gerinda dapat dilihat pada tabel dibawah :

Tingkat kekerasanSimbol

Sangat lunakE,F,G

LunakH,I,J

SedangL,M,N,O

KerasP,Q,R,S

Sangat kerasT,U,V,W

4. Susunan batu gerindaStruktur batu gerinda di pengaruhi dan di tentukan oleh perbandingan 2 faktor, yaitu ukuran butiran dan perekat yang digunakan. Perbandingan perekat dengan butir asah dalam batu gerinda berkisar antara 10-30 % dari volume total batu gerinda. Dilihat dari perbandingan tersebut, terdapat 2 jenis batu gerinda, yaitu:a) Struktur terbuka/ batu gerinda lunakJenis ini memiliki sifat mudah melepaskan butir asah dalam tekanan tertentu karena memiliki Jumlah perekat sedikit. Jenis ini di gunakan untuk menggerinda benda yang keras, karena sifat yang mudah melepas butir asah, maka permukaan benda kerja selalu mendapatkan butiran asah yang baru dan massih tajam. Percikan bunga api yang dihasilkan banyak karena selain partikel benda kerja, gesekan yang terjadi juga melepaskan butiran asah.b) Struktur tertutup/ batu gerinda kerasJenis ini memiliki sifat yang sulit melepaskan butir asah dalam tekanan tertentu karena memiliki perekat yang banyak. Jenis ini cocok di gunakan untuk menggerinda benda yang lunak, karena sifat benda kerja yang lunak, maka mata asah dapat lebih awet karena partikel benda kerja akan terkikis terlebih dahulu dari pada terlepasnya butiran asah. Percikan bunga api yang dihasilkan oleh penggerindaan sedikit.5. Jenis-jenis Bahan Perekat pada Batu Gerinda Tembikar / vitrified (V)Memiliki sifat yang tidak mudah terpengaruh oleh air, minyak, ataupun perubahan suhu. Silikat / silicate (S)Digunakan untuk menggerinda material yang sensitif terhadap panas. Bakelit/ resinoid (B)Digunakan untuk menggerinda dengan kecepatan putar tinggi Karet / rubber (R)Digunakan pada roda gerinda yang elastis

Embalau / shellac (E)Digunakan untuk hasil penggerindaan yang sangat halus Perekat logam/ metal bondDi gunakan untuk mengikat abrasive boron nitride dan intan.

C. Beberapa Faktor yang Perlu Diperhatikan Dalam Pemilihan Batu Gerinda Besarnya busur singgung antara roda gerinda dan benda kerja, busur singgungan besar berarti luasan gesekan juga luas, maka roda gerinda cepat aus. Untuk itu gunakan roda gerinda lunak dengan butiran yang besar. Sedangkan untuk busur singgungan kecil atau sedikit, gunakan roda gerinda yang keras dengan butiran halus. Ukuran butir pengasah: besarnya butir (grain) menentukan jenis finishing dari benda kerja yang digerinda. Grade merupakan tingkat kekerasan roda gerinda, yang ditentukan olehkekuatan ikatan (kepadatan ikatan antara butiran dan pengikat), dimana dalam aplikasi pemilihannya dipengaruhi beberapa faktor, antara lain :a. Jenis penggerindaan : gerinda dipilih sesuai dengan mesin yang digunakan serta bentuk yang sesuai dengan pengerjaan.b. Luasan kontak : grade lunak digunakan untuk luasan kontak benda kerja yang lebih besar, sedangkan luasa yang lebih kecil digunakan roda gerinda yang lebih luas.c. Struktur bahan pengasah dan ukuran butiran : dipilih roda gerinda yang sesuai dengan standar yang dikeluarkan oleh pabrik pembuat roda gerinda yang bersangkutan.d. Material benda kerja : roda gerinda yang keras (kepadatan tinggi) digunakan pada benda kerja yang lunak (soft), sedangkan roda gerinda yang lunak (kepadatan rendah) digunakan pada benda kerja yang keras.e. Banyak bahan yang digerinda : batu gerinda dengan butiran pengasah kasar dgunakan untuk bahan yang cukup besar, sedangkan batu gerinda dengan butiran pengasah halus digunakan untuk pekerjaan penyelesaian dan pengasahan alat-alat potong dengan penggerindaan tipis.f. Permukaan/hasil akhir yang diinginkan : roda gerinda dengan butiran pengasah kasar dan struktur terbuka menghasilkan permukan yang kasar, dan butiran pengasah yang halus dengan struktur tertutup akan menghasilkan permukaan yang halus.g. Kecepatan roda gerinda : semakin cepat putaran roda gerinda terhadap benda kerja, semakin lunak grade roda gerinda. Roda gerinda yang berputar pelan akan lebih cepat aus, sehingga direkomendasikan untuk menggunakan grade keras pada kecepatan rendah.h. Kecepatan benda kerja : makin cepat gerak benda kerja akan mengakibatkan ausnya/terkikisnya roda gerinda, sehingga untuk kecepatan benda kerja yang lebih tinggi diperlukan batu gerinda dengan perekat yang lebih keras.

D. Pemeriksaan Batu GerindaBerikut ini merupakan beberapa metode manual sederhana untuk memeriksa kerataan permukaan batu gerinda antara lain sebagai berikut :1. Pengamatan Langsung ( Visual )Batu gerinda dicek dan diperiksa secara keseluruhan dengan mata apakah ada bagaian yang mengalami retak atau pecah. Cara ini merupakan cara sederhana dan cepat dalam pemeriksaan batu gerinda karena dengan metode visual.2. Pengecekan suara ( sound test )Pada metode ini pemeriksaan batu gerinda menggunakan metode sound yaitu dengan cara dipukul sedikit. Untuk mengetahui bagian retak pada batu gerinda dengan metode sound ini dengan mengidentifikasi suara. Apabila suara saat dipukul nyaring berati batu gerinda rata dan tidak mengalami retak begitu pula sebaliknya.

E. Penyetimbangan Batu Gerinda1. Penyebab Ketidakseimbangan Batu Gerinda Ketidaksimetrisan dari elemen rotasi tersebut ( meliputi : bentuk, penempatan, rapat jenis ) Ketidaksimetrisan yang terjadi pada waktu elemen rotasi tersebut dalam keadaan berputar ( misalnya : distorsi & perubahan yang terjadi karena adanya tegangan atau stress, perubahan temperature ) Material yang tidak homogeny : adanya lubang lubang dari inklus pada benda cor-coran, distribusi kerapatan butiran yang tidak merata. Toleransi didalam proses fabrikasi meliputi : pengecoran, pengerjaan, perakitan

2. Keuntungan Melakukan Balancing Mengurangi keausan yang terjadi pada bagian penyekat / seal Mengurangi kerusakan yang terjadi karena gejala kelelahan ( fatique ) sehingga akan menambah umur pakai. Kualitas permukaan lebih halus Tidak menimbulkan getaran

F. Penyimpanan Batu Gerinda ( Storing )Batu gerinda memerlukan penanganan khusus dalam penyimpanannya. Setiap kiriman penyimpanan harus dicek secara visual, bila muncul keraguan jangan gunakan batu gerinda tersebut. Batu gerinda harus diletakkan dirak yang aman dan jauh dari kerusakan dari batu gerinda lain maupun benda lain saat berdekatan. Adapun syarat darea untuk penyimpanan roda gerinda yaitu :

1. Kering2. Bebas embun3. Bebas dari perubahan suhu yang besar4. Bebas dari getaran

Adapun hal-hal yang perlu diperhatikan dalam penyimpanan batu gerinda antara lain sebagai berikut : Batu gerinda yang rata dan ringan ( tipis ) ditempatkan pada permukaan yang datar dan tanpa antara. Batu gerinda rata dan besar diposisikan berdiri tetapi harus ada penahan agar tidak menggelinding. Roda gerinda mangkuk ukuran kecil dipisahkan dengan yang ukuran besar. Batu gerinda yang ukuranya kecil ditempatkan ditempat yang sesuai ukuranya. Batu gerinda yang perekatnya jenis vitrified dapat disimpan dalam waktu yang relative lama. Sedangkan jenis perekat resinoid hanya dapat disimpan selama 2-3 tahun.

MATERIAL PAHATProses pembentukan geram dengan cara pemesinana berlangsung, dengan caramempertemukan dua jenis material. Untuk menjamin kelangsungan proses ini maka jelas diperlukan material pahat yang lebih unggul daripada material benda kerja. Keuunggulantersebut dapat di capai karena pahat di buat dengan memperhatikan berbagai segi yaitu :Keras : kekerasan yang cukup tinggi melebihi kekerasan benda kerja tidak sajapada temperature ruang melainkan juga pada temperature tinggi pada saatprosespembentukan geram berlangsung.

-Keuletan :yang cukup besar untuk menahan beban kejut yang yerjadi sewaktupeseninan dengan interupsi maupun sewaktu enda kerja memotong yangmengandung partikel atau bagian yang keras (hard spot).-Tahan beban kejut termal: ketahanan ini diperlukan bila terjadi perubahantemperature yang cukup besar secara berkala atau periodic.-Sifat adhesi yang rendah : diperlukan untuk mengurangi avinitas benja kerjaterhadap pahat, mengurangi laju keausan, serta penurunan gaya pemotongan.-Daya larut elemen /komponen material pahat yang rendah : di butuhkan demiuntuk memperkecil laju keausan akibat mekanisme difusi.Pada mulanya untuk memotong baja digunakan baja karbon tinggi sebagai bahan perkakaspemotong dimana kecepatan potong pada waktu itu hanya bisa mencapai sekitar 10 m/menit.Berkat kemajuan teknologi, kecepatan potong ini dapat dinaikkan sehingga mencapai sekitar700 m/menit yaitu dengan menggunakan CBN (Cubic Boron Nitride).Secara berurutan material-material tersebut akan dibahas mulai dari yang paling lunaktetapi ulet sampai yang paling keras tetapi getas yaitu :. Baja karbon (high Carbon Steel; Carbon Tool Steels; CTS2. HSS (High Speed Steels; Tool Steels)3. Paduan cor nonferro (cast nonferrous alloys; cast carbides)4. Karbida (cemented carbides; hardmetals)5. Keramik (ceramics)6. CBN (cubic boron nitrides), dan7. Intan (sintered diamonds & natural diamond)

BAJA KARBONBaja dengan kandungan karbon yang relative tinggi (0,7% - 1,4% C) tanpa unsure laindengan prosentasi unsure lain yang rendah (2% Mn, W, Cr) mampu mempunyai kekerasanpermukaan yang cukup tinggi. Dengan proses laku panas kekerasan yang tinggi ini (500 1000 HV)dicapai akan menjadi transformasi martensitik. Karena mertensitik akan melunakpada temperature sekitar 25rC maka hanya karbon ini hanya bisa digunakanpadakecepatanpotong yang rendah. Pahat jenis ini hanya dapat digunakan untuk memotong logam yang lunak ataupun kayu.

HSSPada tahun 1898 ditemukan jenis baja paduan tinggi dengan unsure paduan krom(Cr) dan tungsten/wolfram(W) . Melalui proses penuangan (molten metallurgy) kemudian di ikuti pengerolan ataupun penempatan aja ini di bentuk menjadi batang, atau silender. Pada kondisi lunak baja tersebtu dapat diproses secara pemesinan menjadi berbagai bentuk pahat potong. Seteleah prosess laku panas dilakukan , kekerasannya akan cukup tinggi sehingga dapat digunakan untuk kecepatan potong yang tinggi (sampai dengan 3 kali kecepatan potong untuk pahat CTS yang dikenal pada saat itu sekitar 10m/menit).

Jenis Mesin Gerinda

Pada dasarnya mesin gerinda itu digunakan untuk menggerindapermukaan benda kerja sehingga permukaannya menjadi rata dan halus,khususnya untuk mengasah pahat pemotong dari mesin -mesin perkakas.Bentuk mesin ini yang sering digunakan ada yang duduk dan ada yangberdiri, yang dimaksud dengan mesin gerinda duduk adalah mesin gerindayang pemasangannya dengan cara diikat dengan baut pada bangku kerja,sedangkan mesin gerinda berdiri ialah mesin gerinda yang terpasang padakakinya yang tinggi.

1. Mesin gerinda berdiriMesin gerinda berdiri ialah mesin gerinda yang terpasang pada kakidengan konstruksi yang tinggi. Mesin ini biasanya digunakan untukmenggerinda mata pahat mesin produksi.

2. Mesin gerinda dudukMesin gerinda duduk adalah mesin gerinda yang pemasangannyadengan cara diikat dengan baut pada bangku kerja / pada meja. Tujuandiikatnya adalah agar posisi gerinda kokoh dan dapat dijangkau dalamkeadaan duduk.

3. Mesin gerinda tanganMesin gerinda tangan merupakan mesin yang berfungsi untukmenggerinda benda kerja. Awalnya mesin gerinda hanya ditujukan untukbenda kerja berupa logam yang keras seperti besi dan stainless steel.Menggerinda dapat bertujuan untuk mengasah benda kerja seperti pisau danpahat, atau dapat juga bertujuan untuk membentuk benda kerja sepertimerapikan hasil pemotongan, merapikan hasil las, membentuk lengkunganpada benda kerja yang bersudut, menyiapkan permukaan benda kerja untukdilas, dan lain-lain.Mesin gerinda ini didesain untuk dapat menghasilkan kecepatansekitar 11000 -15000 rpm. Dengan kecepatan tersebut batu gerinda, yangmerupakan komposisi aluminium oksida dengan kekasaran serta kekerasanyang sesuai, dapat menggerus permukaan logam sehingga menghasilkanbentuk yang diinginkan. Dengan kecepatan tersebut juga, mesin gerindajuga dapat digunakan untuk memotong benda logam dengan menggunakanbatu grinda yang dikhususkan untuk memotong.Pada umumnya mesin gerinda tangan digunakan untuk menggerindaatau memotong logam, tetapi dengan menggunakan batu atau mata yangsesuai kita juga dapat menggunakan mesin gerinda pada benda kerja lainseperti kayu, beton, keramik, genteng, bata, batu alam, kaca, dan lain-lain.

Tetapi sebelum menggunakan mesin gerinda tangan untuk bendakerja yang bukan logam, perlu juga dipastikan agar kita menggunakannyasecara benar, karena penggunaan mesin gerinda ta.ngan untuk benda kerjabukan logam umumnya memiliki resiko yang lebih besar.Untuk itu kita perlu menggunakan peralatan keselamatan kerjaseperti pelindung mata, pelindung hidung (masker), sarung tangan, dan jugaperlu menggunakan handle tangan yang biasanya disediakan oleh mesingerinda. Tidak semua mesin gerinda tangan menyediakan handle tangan,karena mesin yang tidak menyediakan handle tangan biasanya tidakdisarankan untuk digunakan pada benda kerja non-logam.Metode Proses PenggerindaanUntuk pemotongan memanjang dan melintang, meja kerjadigerakkan memanjang dan melintang. Untuk pemotongan yang lebihdalam, roda gerinda digerakkan vertical terhadap benda kerja.Untuk pemotongan benda kerja berbentuk silinder maka digunakanmesin gerinda silinder (cylindrical grinding machine). Mesin gerindauniversal dapat digunakan untuk megerjakan benda kerja bentuk silinder,datar dan mengasah pisau frais, pahat bubut, reamer(proses perluasanlubang) dan lain sebagainya.Cara pemotongan benda kerja bergantung pada bentuk benda kerjayang diinginkan. Sebagai gerakan utama pemotongan adalah putaran rodagerinda. Putaran roda gerinda menggesek permukaan benda kerja sehinggaterpotong dan terbuang.Di dalam melakukan proses penggerindaan, ada beberapa prosedurproseduratau metode-metode yang diperlukan untuk membentukpermukaan yang diinginkan atau yang kita kehendaki.Metode metode itu adalah sebagai berikut ini :-Menggerinda permukaan sejajarUntuk permukaan sejajar perlu digunakan cekam magnet pada ragum,baru setelah itu dibuat bidang pedoman yang kemudian dipindahkan padacekam magnet.-Menggerinda permukaan verticalMenggerinda permukaan vertical memiliki beberapa prosedur diantaranya adalah :-pilih roda gerinda yang sisinya baik atau bagian yang kanan yang tidak baik, perbaiki dahulu dengan mengarah intern;-pasanglah benda kerja pada cekam magnet pada kedudukan yang sesuai untuk proses penggerindaan;-periksalah kerataan pada cekam magnet tersebut dengan menggunakan jarum ukur;-aturlah pembatas otomatais yang terdapat didalam mesin gerinda yang akan dipakai;-gerinda permukaan logam bagian belakang dengan gerakan meja tersebut;-pindahkan roda kedepan untuk menggerinda permukaan depan;-gerinda sisi muka dari benda kerja sesuai dengan keinginan yang ingin didapat.

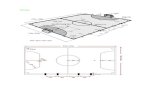

Secara umum, gerak utama dari proses penggerindaan adalah gerakan dari roda gerinda. Gerak maju dari roda gerinda merupakan gerak pemakanan. Gerak putar dan benda kerja searah dengan gerak putaarn yang dihasilkan oleh roda gerinda. Gerak memanjang dari meja gerinda.Keterangan :-Grinding wheel adalah roda gerinda-Grinding face adalah permukaan roda gerinda-Wheel spindle infeed adalah gerak maju dari roda gerinda-Coolent supply adalah cairan pendingin-Workpiece adalah benda kerja-Table traverse adalah gerakan meja (memanjang)

Proses gerinda dapat dilakukan dengan berbagai macam cara dan dapat diklasifikasikan sebagai berikut :-Proses gerinda silindrik luar-Proses gerinda silindrik dalam-Proses gerinda silindrik luar tanpa center-Proses gerinda silindrik dalam tanpa center-Proses gerinda rata selubung-Proses gerinda rata muka-Proses gerinda cakram

Batu gerinda tersusun dari abrasive dan perekat yang saling melengkapi dalam pembentukan sifat-sifat batu gerinda. Karena itu ada beberapa jenis perekat dan cara perekatan yang berbeda-beda. Diantaranya yang digunakan adalah :1. Vitrified BondPerekat yang bila digunakan untuk membuat batu gerinda memberikan sifat yang tahan air, garam, oli bahan-bahan kimia dan tahan intuk disimpan dalam waktu lama ini adalahi adalah perekat yang paling banyak digunakan dalam pembuatan batu gerinda, Kira-kira 80% dari batu gerinda yang ada menggunakan perekat jenis ini. Namun roda gerinda ini cukup sensitive terhadap terhadap hentakan dan pukulan akan tetapi jarang sekali dalam penggerindaan batu gerinda mendapat beban kejut yang tinggi.Perekat ini terdiri dari tanah liat, feldspar dan kwarsa. Didapat dari campuran tanah liat, feldspar dan kwarsa yang dicampur pada suhu 1100o-1350o C (disebut juga ikatan keramik, krena bahan pengikatnya berupa keramik). Proses bembuatan batu gerindanya sendiri dengan mencampurkan bahan-bahan tersebut dengan butiran abrasive dalam temperature tinggi kemudian didinginkan. Pengerasannya umumnya secara kering, dengan membentuk roda gerinda dalam cetakan logam dan diberi tekanan tertentu secara hidrolis kemudian dibakar selama 1-14 hari tergantung pada ukuran roda gerinda. Proses pembakarannya seperti proses pembakaran keramik. Roda gerinda dengan proses vitrified keras dan berongga namun tidak dapat digunakan untuk membuat roda gerinda yang tipis seperti gerinda potong, karena tidak mampu menahan beban dari samping. Prosentase dari perekat ini juga mempengruhi tingkatannya, berbagai tingkatan batu gerinda dicapai dengan mengadakan perubahan prosentase dari perekat ini.Perekat ini terbagi menjadi beberapa jenis, diantaranya :1.) Jenis umumDisimbolkan dengan kode V. Jenis ini biasa digunakan untuk penggerindaan dengan jumlah pembuatan banyak dan bahan yang digerinda kurang sensitive terhadap panas.

2.) Jenis BE (VBE)Jenis perekat yang digunakan untuk pembuatan batu gerinda untuk penggerindaan alat perkakas atau perbengkelan yang penggerindaannya tipis.

3.) Jenis GPerekat ini penyempurnaan dari jenis V, dan merupakan perbaikan dari jenis VBE. Perekat ini digunakan untuk mengikat abrasive jenis 19A dan 32A.4.) Jenis KKhusus untuk perekat abrasive silicon carbide.2. Silicate bondBatu gerinda dengan perekat jenis ini tahan terhadap air, sangat cocok untuk penggerindaan basah. Dibuat dari sodium silicate dan oksida seng sebagai bahan anti air. Pembutan batu gerinda dengan mencampurkan abrasive dan perekat kemudian dituang dalam cetakan dari logam dan dipangang dalam suhu 260oC selama 2-3 hari. Perrekat ini menghasilkan panas yang lebih rendah, karena daya ikatnya yang tidak sekuat vitrified sehingga butiran abrasivenya dapat lebih mudah lepas. Digunakan khusus untuk mengasah alat-alat potong dan biasa disebut pulder Acting

3. Shellac bondMerupakan organic bond karena terbuat dari bahan organic yang biasa dikenal dengan nama damar. Batu gerinda dengan shellac bond sangat ulet dan elastis sehingga cocok untuk membuat batu gerind yang tipis dan pembuatan profil-profil tajam. Pembuatan batu gerinda dengan mencampur abrasive dengan shellac atau damar dalam uap panas kemudian dimasukkan dalam cetakan panas dari baja kemudian digiling atau dipres. Kemudian roda gerinda dipanggang beberapa jam pada suhu sekitar 150oC. Sangat baik untuk pembuatan roda gerinda yang tipis yang digunakan untuk pengerjaan halus. Kelemahannya hanya pada ketahanan panas yang kurang.4. Rubber bondPerekat ini dapat digunakan untuk membuat batu gerinda yang sangat tipis sekalipun. Sifat-sifat yang dimiliki sama dengan tipe perekat shellac bond yaitu ulet dan elastis sehingga tepat untuk membuat batu gerinda yang tipis dan pembuatan profil-profil tajam. Pembuatan batu gerinda dengan cara mencampur karet murni dengan belerang (digunakan sebagai centerless feed wheels) dan abrasive kemudian dialirkan ke dalam rol pencampur yang panas. Setelah itu dibentuk menjadi ukuran yang pas.Batu gerinda dengan rubber bond biasanya digunakan untuk menggerinda permukaan yang sangat halus dan baik, seperti halnya alur dan bantalan peluru. Digunakan juga untuk portable grinder yang digunakan untuk menghilangkan bekas pengelasan. Selain itu juga dapat digunakan untuk pemotong dengan tambahan bahan-bahan tertentu. 5. Resenoid bondDalam proses resenoid(bakelit) ini butiran abrasive dicampur dengan serbuk bakelit dan larutan, secara termo setting dicetak dan dipanggang. Perekat ini sangat kuat dan keras. Roda gerinda dari proses ini mampu membersihkan bahan secara cepat.Umumnya dipakai di bengkel pengecoran untuk pembuangan percikan pengelasan. Kecepatan potong (cs) batu gerindanya mencapai 45-80 ms-1. Dapat digunakan untuk membuat batu gerinda yang tipis dan tiddak trpengaruh pada perubahan temperature. Namun batu gerinda ini lemah terhadap bahan kimia dan tidak tahan lama bila disimpan.6. Magnesium oksikloridJenis perekat magnesium oxyclorida telah dipakai sejak awal abad kedua puluh. Perekat jenis ini tidak begitu dikenal sekarang. Magnesium oxyclorida merupakan reaksi komplek dari magnesium oxide, magnesium chloride dan air yang dipadu dengan standar komposisi tertentu.Spesifikasi Batu Gerinda ( Grinding Wheels )Pada saat anda melihat detail produk dari batu gerinda , anda akan melihat informasi mengenai spesifikasi dari batu grinda (spec) dalam bentuk serangkaian huruf dan angka seperti A24SBF, A30RBF dan lain sebagainya. Kode-kode tersebut tercantum di atas setiap batu gerinda untuk menyatakan kandungan material batu gerinda, tingkat kekasarannya, tingkat kekerasan materialnya dengan mengetahui hal tersebut, kita dapat mengetahui batu gerinda tersebut dapat digunakan untuk menggerinda atau memotong material apa.

Untuk mengenali hal-hal tersebut, maka kita perlu mengenali kode spesifikasi tersebut : Huruf paling depan menyatakan kandungan material utama, yang umum digunakan adalah : A : Aluminium Oxide (Biasanya untuk Metal dan Stainless Steel) WA : White Aluminium Oxide (Biasanya untuk Stainless Steel) C : Silicone Carbide (Biasanya untuk Batu dan Bahan Bangunan) GC : Green Silicone Carbide (Biasanya untuk Kaca, Keramik, dan bahan bangunan lainnya) Angka menyatakan ukuran atau kekasaran dari batu Gerinda, semakin kecil nilainya maka semakin kasar, sebaliknya semakin besar maka semakin halus. Angka 8 24: Bisa disebut sebagai kasar / coarse Angka 30 60 : Bisa disebut sebagai sedang / medium Angka 70 220 : Bisa disebut sebagai halus / fine Angka 220 800 : Bisa disebut sebagai sangat halus / very fine Angka 1000 atau lebih : Bisa disebut sebagai ultra halus / ultra fine 1 berikutnya menyatakan tingkat kekerasan atau kekuatan dari perekatan material, biasanya diwakili oleh urutan huruf dari D hingga Z . Dimana D menyatakan sangat lunak sedangkan Z sangat keras. Huruf D,E,F,G : Bisa disebut sebagai sangat lunak / very soft Huruf H,I,J,K : Bisa disebut sebagai lunak / soft Huruf L,M,N,0 : Bisa disebut sebagai sedang / medium Huruf P,Q,R,S : Bisa disebut sebagai keras / hard Huruf T hingga Z : Bisa disebut sebagai sangat keras / very hard 1 atau 2 huruf berikutnya menyatakan jenis perekatan yang digunakan, yang umum digunakan adalah : B : menyatakan Resinoid, atau perekatan menggunakan bahan resin BF : menyatakan Resinoid Reinforced, atau perekatan menggunakan bahan resin yang diperkuat V : menyatakan Vitrified, atau perekatan dengan memanaskan material hingga titik cair S : menyatakan Sillicate, atau perekatan menggunakan bahan silikaSebagai contoh, kita ambil kode A24SBF, yang merupakan spesifikasi dari batu gerinda tangan Nippon Resibon, dengan kode produk kami BT045. A : Menyatakan bahwa meterial utama dari batu gerinda ini adalah Aluminium Oksida Angka 24 : Menyatakan tingkat kekasaran batu gerinda yang berada pada tingkat kasar ( coarse) S : Menyatakan kekuatan rekat dari batu gerinda ada pada tingkat keras ( hard ) BF: Menyatakan jenis perekatan material menggunakan bahan resin yang diperkuat

Perlengkapan mesin gerinda Datar1) Meja magnet listrikPencekaman terjadi akibat adanya medan magnet yang ditimbulkan olehaliran listrik. Pada mesin gerinda datar yang berfungsisebagai pencekam benda kerja adalah meja mesin gerinda itu sendiri.

Proses pencekaman benda kerja menggunakan meja magnet listrik,sebagai berikut.a) Permukaan meja magnet dibersihkan dan magnet dalam posisi OFF.Benda kerja diletakkan pada permukaan meja magnet dan diatur padaposisi garis kerja medan magnet.b) Pencekaman menggunakan prinsip elektromagnetik. Batangan-batanganyang di ujungnya diatur sehingga menghasilkan kutub magnet utaradan selatan secara bergantian bila dialiri arus listrik.c) Supaya aliran medan magnet melewati benda kerja digunakan logamnonferro yang disisipkan pada plat atas pencekam magnet.d) Melepas benda kerja dilakukan dengan memutuskan aliran listrik yangmenuju pencekam magnet dengan menggunakan tombol on/off.

2) Meja magnet permanenPencekaman terjadi akibat adanya magnet permanen yang terdapatpada pencekam. Pada mesin gerinda jenis ini, magnetyang mengaliri meja bersifat permanen, proses pencekaman benda kerjamenggunakan mesin yang dilengkapi dengan meja jenis ini hampir samadengan proses pencekaman benda kerja pada mesin gerinda datar padaumumnya. Akan tetapi, ada beberapa hal yang membedakan mesin jenis inidengan mesin gerinda pada umumnya.Perbedaan tersebut sebagai berikut.a) Perbedaannya terletak pada sumber magnet yang telah dimiliki, tanpamenggunakan aliran arus listrik (lempengan magnet permanen).b) Lempengan-lempengan magnet permanen terletak di antara logam anti magnet yang dipasang di antara plat atas dan bawah.c) Plat atas mempunyai plat sisipan anti magnet yang berfungsi mengarahkanaliran medan magnet.d) Posisi tuas ON, posisi lempengan magnet sebidang dengan kutubsisipan di plat atas. Medan magnet mengalir dari kutub selatan ke kutubluar (plat atas) dan melewati benda kerja diteruskan ke kutub utara danplat bawah sehingga benda kerja akan tercekam.e) Benda kerja diatur pada posisi garis kerja aliran medan magnet yangterdapat pada pencekam magnet.f) Posisi tuas OFF, aliran magnet dipindahkan karena lempengan magnetdan sisipan tidak segaris kerja aliran medan magnet. Plat atas dansisipan akan menutupi aliran yang menuju ke benda kerja sehinggabenda kerja tidak tercekam.

3) Ragum mesin presisiPencekaman menggunakan ragum mesin presisi adalah benda kerja yangsemua bidang digerinda, di mana antara satu dengan yang lainnya salingtegak lurus dan sejajar (lihat Gambar 10.10).Adapun proses pengikatan/pencekaman benda kerja menggunakanragum presisi sebagai berikut.a) Permukaan benda kerja yang dijepit oleh ragum ini menghasilkan bidang yang akan tergerinda dengan kesikuan dan kesejajaran yang baik.

b) Ragum dicekam dengan menggunakan pencekam magnet dalam posisiyang bisa dirubah-rubah sesuai dengan penggerindaan yang diinginkan.Bidang-bidang dari ragum digunakan sebagai bidang dasar dan penahan.c) Permukaan bidang pencekam dan yang tercekam harus bersih dari kotorankotoranyang mengganggu pencekaman dan ketelitian penggerindaan.d)Untuk menggerinda benda kerja tegak lurus, ragum diputar 90 tanpaharus membuka penjepitan benda kerja, dengan syarat permukaanbenda kerja lebih tinggi dari permukaan rahang ragum.4) Meja sinusMeja sinus dapat digunakan untuk mencekam benda kerja dalampenggerindaan yang membentuk sudut dengan ketelitian mencapai detikAdapun proses pencekaman benda kerja dengan ragum sinus sebagai berikut.a) Meja ini dicekam pada meja magnet.b) Kemiringan sudut yang dikehendaki diatur dengan cara mengganjal padabagian bawah memakai slip-gauges.c) Benda kerja dipasang pada bidang atas meja sinus dengan sistempencekaman meja magnet.5) Meja sinus universalMeja sinus universal digunakan untuk membentuk sudut ke arah vertikaldan ke arah horizontal (lihat Gambar 10.12).6)Blok penghantar magnetBerfungsi untuk meneruskan aliran medan magnet dari sumber magnet kebenda kerja. Ada tiga bentuk standar blok penghantar, yaitu persegi, segitigadan alur V, atau Blok V (lihat Gambar 10.13).7) Pencekaman khususa) Blok penghantar medan magnet (packing berlapis), digunakan untukmencekam benda kerja yang tidak memungkinkan dicekam langsungpada meja magnet.b) Blok penghantar medan magnet beralur V, digunakan untuk mencekambenda kerja menyudut dengan sudut istimewa.8) Pengasah batu gerinda (dresser)Dresser digunakan untuk mengasah batu gerinda (lihat Gambar 10.14). Adapuncara penggunaan dresser untuk mengasah batu gerinda sebagai berikut.a) Dresser diletakkan di atas meja magnet tepat di bawah batu gerinda,sesuai tempat batu gerinda yang akan diasah.b) Sentuhkan batu gerinda pada dresser dengan menaikkan meja mesinsedikit saja.c) Saat menggerinda jangan lupa hidupkan pendingin agar batu gerindatidak terjadi panas berlebih.d) Dressing dilakukan satu kali langkah sudah cukup untuk membersihkanbatu gerinda dan menajamkanya.

Proses Penggerindaan1) Pemilihan batu gerindaAda beberapa faktor yang perlu dipertimbangkan dalam pemilihan batugerinda yang akan dipergunakan pada proses penggerindaan, antara lainsebagai berikut.a) Sifat fisik benda kerja, menentukan pemilihan jenis butiran abrasive.Tegangan tarik tinggi AL2O3, tegangan tarik rendah SiC, Boronnitrid dan intan.b) Banyaknya material yang harus digerinda dan hasil akhir yangdiinginkan, menentukan pemilihan ukuran butiran abrasive.c) Busur singgung penggerindaanBusur singgung besar . Batu gerinda lunak.Busur singgung kecil . Batu gerinda keras.Busur singgung kecil Busur singgung besar.d)Kekerasan batu gerindaAda beberapa faktor yang mempengaruhi tingkat kekerasan batu gerinda.1) Konstruksi mesin.2) Kecepatan potong benda kerja.Kecepatan potong adalah faktor yang berubah-ubah danmempengaruhi dalam pemilihan tingkat kekerasan batu gerinda.e) Kecepatan putar batu gerinda.

Mesin gerinda Silindrisa. PengertianMesin gerinda silindris adalah alat pemesinan yang berfungsi untuk membuatbentuk-bentuk silindris, silindris bertingkat, dan sebagainya. Berdasarkankonstruksi mesinnya, mesin gerinda silindris dibedakan mejadi menjadi empatmacam.1) Gerinda silindris luarMesin gerinda silindris luar berfungsi untuk menggerinda diameter luar bendakerja yang berbentuk silindris dan tirus.2) Mesin gerinda silindris dalamMesin gerinda silindris jenis ini berfungsi untuk menggerinda benda-bendadengan diameter dalam yang berbentuk silindris dan tirus.3) Mesin gerinda silinder luar tanpa center (centreless)Mesin gerinda silindris jenis ini digunakan untuk menggerinda diameter luardalam jumlah yang banyak/massal baik panjang maupun pendek.4) Mesin gerinda silindris universalSesuai namanya, mesin gerinda jenis ini mampu untuk menggerinda bendakerja dengan diameter luar dan dalam baik bentuk silindris.Perlengkapan Mesin Gerinda Silindris1) Cekam rahang tigaCekam rahang tiga universal ini digunakan untuk mencekam benda kerja padasaat penggerindaan. Cekam ini dihubungkan langsung dengan motor penggerak.2) ColletCollet pada mesin gerinda silinder ber-fungsi untuk mencekam benda kerjadengan permukaan yang halus.3) Face PlateFace plate pada mesin gerinda silinder digunakan untuk menggerindapermukaan diameter dalam benda kerja. Face plate juga bisa berfungsisebagai pengganti ragum (chuck).4) Pembawa (lathe dog)Pembawa pada mesin gerinda silindris digunakan untuk mencekam bendakerja pada pencekaman di antara dua senter.5) Senter dengan ulirPada mesin gerinda silinder alat ini berfungsi sebagai senter penyanggadan dipasang pada spindel utama benda kerja untuk pencekaman di antaradua senter.6) Senter tanpa ulirSenter tanpa ulir ini berfungsi sebagai penumpu benda kerja.7) Cekam magnetCekam magnet pada mesin ini berfungsi untuk mengikat benda kerjaberdiameter agak besar tetapi pendek. Cekam magnet ini mempunyai prinsipkerja yang hampir sama dengan meja pada mesin gerinda datar.8) Dial indicatorDial indicator pada mesin ini digunakan untuk mengoreksi kemiringan meja mesin.9) Penyangga tetap (fix steady)Penyangga tetap ini berfungsi untuk menumpu benda kerja yang cukuppanjang, pada saat proses penggerindaan.10) Pengasah batu gerinda (dresser)Dresser digunakan untuk mengasah batu gerinda. Dresser ada duamacam, yaitu dresser dengan intan tunggal dan dresser dengan butiranintan yang disatukan.d. Pencekaman Benda Kerja pada Mesin Gerinda SilindrisPencekaman adalah proses pengikatan benda kerja sebelum prosespengerjaan, pengikatan ini bertujuan agar pada saat proses pengerjaan, bendakerja tidak lepas karena adanya putaran mesin. Berikut ini cara pencekamanbenda kerja, dengan menggunakan alat cekam yang support dengan mesingerinda silindris.Memasang dan melepas benda kerja pada sistem pencekaman cekam rahangtigaa) Untuk menghindari kerusakan ulir spindel utama benda kerja dan cekam,bersihkan ulir dengan baik.b) Tekan pena pengunci ketika memasang cekam, agar spindel utama tidakberputar.c) Cekam rahang tiga dipasang pada spindel utama benda kerja dengan caramemutar searah jarum jam.d) Kunci ring pengikat pada leher cekam dengan kuat untuk menghindarilepasnya cekam pada saat motor dijalankan .e) Memasang benda kerja dapat dilakukan dengan memutar lubang kunci cekamsearah jarum jam dan sebaliknya untuk melepasnya .Memasang dan melepas benda kerja pada sistem pencekaman di antaradua sentera) Lubang poros spindel utama benda kerja, senter, dan lubang poros kepalalepas harus dibersihkan dengan baik.b) Senter dipasang pada spindel utama benda kerja dan kepala lepas.Kemudian pasang pin pembawa pada poros spindel utama benda kerjac) Benda kerja diikat salah satu ujungnya dengan mengunakan alat pembawa(Lathe dogg) .d) Jarak antara senter spindel utama benda kerja dan senter kepala lepas harusdiatur lebih pendek (10 mm) dari panjang benda kerja .e) Untuk menghindari panas akibat gesekan, lumasi kedua lubang senter bendakerja dengan oli .f) Pemasangan benda kerja di antara dua senter dengan cara tuas pengaturpegas ditarik sehingga benda kerja dapat terpasang di antara dua senter.Perhatikan posisi alat pembawa .g) Untuk melepas benda kerja dari cekaman dapat dilakukan dengan caramemegang benda kerja dengan tangan kemudian tuas pengatur tekanansenter ditarik sehingga benda kerja terbebaskan dari pencekaman.Memasang dan melepas benda kerja pada sistem pencekaman collet

a) Memilih collet dengan toleransi ukuran benda kerja uang akan dicekam.Membersihkan collet, lubang poros spindel utama benda kerja dengan baik.

b) Pemasangan collet dapat dilakukan dengan cara menempatkan alur pasakpada collet dengan pasak yang terdapat pada lubang poros spindel utamabenda kerja sehingga collet dapat masuk ke dalam lubang poros spindelutama benda kerja .

c) Benda kerja dimasukkan pada lubang pedekaman collet semaksimalmungkin. Kemudian pasang batang penarik (drawbar), kunci poros spindelutama benda kerja, dan putar batang penarik sampai benda kerja tercekamdengan baik.

d) Melepas pencekaman benda kerja dapat dilakukan dengan mengendorkanbatang penarik.

Memasang dan melepas benda kerja pada sistem pencekaman magnet

a) Pemasangan cekam magnet sama dengan pemasangan cekam rahang tiga.b) Pencekam magnet diatur pada posisi OFF .c) Atur posisi benda kerja di tengah-tengah pencekam magnet dan aturpencekam magnet pada posisi ON .d) Untuk mendapatkan kesumbuan benda kerja yang baik, gunakan dial indicatore) Melepas benda kerja tangan, kemudian atur pencekam pada posisi OFFMemasang dan melepas benda kerja pada sistem pencekaman platpencekam (face-plate) :a) Pemasangan plat pencekam sama dengan pemasangan cekam rahang tiga.b) Pencekaman benda kerja dilakukan dengan cara menempatkan benda kerjadi permukaan plat cekam dengan menggunakan klem, mur serta baut yangterdapat pada alur T pada plat cekam .c) Untuk mendapatkan kesenteran benda kerja yang baik, gunakan dial indicatord) Melepas benda kerja dilakukan dengan cara mengendorkan mur-mur dan klempencekam sehingga benda kerja terlepas dari pencekaman