HazOps

-

Upload

nimas-dwi-ayu-r -

Category

Documents

-

view

36 -

download

8

Transcript of HazOps

HAZARD AND OPERABILITY STUDY

Pada Pabrik Pembuatan Produk Makanan Bayi

DASAR KESEHATAN DAN KESELAMATAN KERJA

Disusun Oleh :

1. Dinda Melina (6411411006)

2. Ogi Mahindra C.N (6411411007)

3. Mutiara Hikmatul Azizah (6411411011)

4. Niken Susanti (6411411015)

5. Febi Listyarini (6411411018)

6. Indri Karolina (6411411024)

7. Nur Alifah Laili M (6411411034)

8. Ika Wahyu Utami (6411411040)

Rombel 01

JURUSAN ILMU KESEHATAN MASYARAKAT

FAKULTAS ILMU KEOLAHRAGAAN

UNIVERSITAS NEGERI SEMARANG

2012

1

DAFTAR ISI

Halaman Judul…………………………………………………………..……………….....

Daftar Isi………………………………………………………….……………….……......

Kata Pengantar………………...…………………………………………………………….

Bab I Pendahuluan.........……………………………………….………………………..…

1. Latar Belakang……………..………………………………………………………..

2. Rumusan Masalah.…………………………………………………………………..

3. Tujuan…………………………………………...……….………………………….

4. Manfaat…………………………………..…………………………………............

Bab II Pembahasan…………………..……………………………………………………..

Bab III Analisis HAZOPS……..…………………………………………………………...

1. Proses Drum Drying (Pengeringan Drum)…………………………..……….……..

2. Proses Freez Drying (Pengeringan Beku)..……………………….…………………

3. Proses Dry Mixing (Pencampuran Kering)...……………..………………...………

4. Proses Packing (Pengemasan) ..………………..…………………………..……….

5. Proses Penimbangan……..…………………………………………………..……..

Bab IV Penutup……………………………………………………………………………..

1. Kesimpulan………...………………………………………………………………..

1

2

3

4

4

4

5

5

6

8

8

13

18

22

23

26

26

2

KATA PENGANTAR

Alhamdulilah,berkat rahmat dan hidayah Allah SWT., akhirnya kami dapat

menyelesaikan makalah ini dengan judul Hazard and Operability Study Pabrik Produk

Pembuatan Makanan Bayi, dengan tepat waktu. Penyusunan makalah ini memiliki tujuan

antara lain untuk memenuhi persyaratan tugas Mid Semester mata kuliah Dasar Kesehatan

dan Keselamatan Kerja dan sekaligus agar dapat mengetahui dan mengevaluasi potensi

bahaya yang ada pada pabrik industri pembuatan produk makanan bayi.

Dengan selesainya makalah ini, maka kami mengucapkan terimakasih yang sebesar-

besarnya kepada seluruh pihak yang telah membantu hingga selesainya penyusunan makalah

ini yang tidak dapat kami sebutkan satu persatu.

Kami menyadari bahwa sebagai manusia yang mempunyai keterbatasan,tentu dalam

penyusunan makalah ini jauh dari kesempurnaan. Dengan semangat dan upaya peningkatan

ilmu pengetahuan, kami senantiasa mengharapkan kontribusi pemikiran pembaca sehingga

penyusunan makalah ini dapat bermanfaat bagi kita semua. Semoga Allah SWT meridhoi

penyusunan makalah ini. Amiin yaa rabbal ‘alamiin.

Magelang, Mei 2012

PENYUSUN

3

BAB I

PENDAHULUAN

I. Latar Belakang

Bisnis merupakan kegiatan dalam menjual produk atau jasa agar memberikan

keuntungan bagi pemiliknya. Bisnis merupakan kegiatan beresiko memberikan

kerugian baik dari segi material atau non-material. Namun bila berhasil maka akan

memberikankeuntungan dan kesejahteraan bagi pemiliknya.Agar terhindar

dari resiko bisnis maka bisnis harus dijalankan dengan tepat

dengan perencanaan yang matang dan pelaksanaan yang serius dan mantap.

Pesatnya perkembangan teknologi tentunya akan berpengaruh terhadap masalah

keselamatan dan kesehatan kerja penanggulangan peralatan produksi baik kecil maupun

besar, masing-masing tentu memiliki segi positif dan negatif. Dengan banyaknya

teknologi baru, manusia dipermudah pekerjaannya, bahkan hasilnya pun jauh lebih baik.

Tetapi perubahan-perubahan seperti itu juga bisa menimbulkan dampak negatif terhadap

para pekerja maupun perusahaan, khususnya dalam hal keselamatan dan kesehatan kerja.

Identifikasi awal terhadap Hazard yang timbul sangat berguna untuk mencegah

kecelakaan kerja.

Hazops adalah salah satu metode teknik identifikasi bahaya yang sistematis, teliti

dan terstruktur untuk mengidentifikasi berbagai permasalahan yang mengganggu jalannya

proses dan resiko-resiko yang terdapat pada suatu peralatan yang dapat menimbulkan

resiko merugikan bagi manusia atau fasilitas sistem pada lingkungan atau sistem yang

ada, dengan kata lain metode ini digunakan sebagai upaya pencegahan, sehingga proses

yang berlangsung disuatu sistem dapat berjalan dan aman.

II. Rumusan Masalah

Berdasarkan pada latar belakang masalah di atas, maka dapat dirumuskan

pokok permasalahan yang akan dibahas adalah “Seberapa besar tingkat kecelakaan

kerja dan bagaimana upaya untuk meningkatkan keselamatan dan kesehatan kerja di

Pabrik Industri Pembuatan Produk Makanan Bayi”

4

III. Tujuan

Adapun tujuan yang diharapkan dalam makalah ini diantaranya :

1. Mengetahui tingkat kecelakaan kerja di Pabrik Industri Pembuatan Produk

Makanan Bayi khususnya pada unit produksi.

2. Mengetahui penyebab dan memberikan usulan pencegahan resiko kecelakan kerja

sehingga dapat meningkatkan keselamatan dan kesehatan kerja pada unit produksi di

Pabrik Industri Pembuatan Produk Makanan Bayi.

IV. Manfaat

Dengan pengetahuan ini diharapkan dapat diambil beberapa manfaat, antara

lain :

a. Meningkatkan kemampuan dalam mengaplikasikan ilmu-ilmu yang diperoleh dari

dunia akademis yang salah satunya adalah keselamatan dan kesehatan kerja (K3).

b. Dapat mengetahui dan mengidentifikasi Hazops Keselamatan dan Kesehatan Kerja

di Pabrik Industri Pembuatan Produk Makanan Bayi khususnya pada unit produksi.

5

BAB II

PEMBAHASAN

Tahap pertama proses pembuatan produk makanan bayi adalah pemilihan bahan baku

yang berkualitas. Produk makanan bayi diformulasikan secara khusus berdasarkan penelitian

uji klinis sehingga jumlah nutrisi sesuai dengan masa pertumbuhan bayi. Komposisi nutrisi

yang terkandung dalam produk telah disesuaikan dengan kebutuhan nutrisi anak yang

mengacu kepada Angka Kecukupan Gizi (AKG) dari tiap masing-masing kelompok tahapan

usia anak. penambahan mikronutrien atau vitamin dilakukan pada akhir proses sehingga

fungsinya tidak hilang.

Pabrik juga menyadari bahwa bayi juga menyenangi rasa makanan yang enak. Rasa

manis dan gurih pada produk makanan bayi berasal dari bahan rempah-rempah alami, seperti

daun seledri, kayu manis, dan bahan lainnya. Penggunaan jenis rempah-rempah dan bumbu

ini tentunya disesuaikan dengan kadar kebutuhan bayi sesuai standar.

Teknologi yang digunakan dalam proses pembuatan produk makanan bayi

diantaranya dengan sistem pengeringan. Sistem pengeringan yang digunakan adalah

pengeringan drum (drum drying) dan pengeringan beku (freez drying). Pengeringan drum

dilakukan terhadap bahan baku yang bersifat tahan panas, sedangkan proses pengeringan

beku digunakan untuk bahan sayuran dan buah-buahan dengan kandungan zat gizi seperti

vitamin dan mineral yang rentan rusak oleh panas. Dengan demikian rangkaian proses

pembuatan makanan bayi dilakukan dengan menggunakan teknologi yang sesuai dengan sifat

dari bahan baku yang digunakan, sehingga diperoleh hasil akhir yang sesuai dengan

komposisi zat gizi yang diperlukan. Proses ini mencegah adanya bahaya kimia, mikrobiologi

dan fisik pada produk akhir.

Di samping itu, penambahan premiks vitamin dan mineral dilakukan dengan cara

pencampuran kering (dry mixing) di akhir proses sebelum pengemasan untuk meminimalisir

kerusakan zat gizi tersebut karena panas.

Pabrik juga menekankan bahwa produk makanan bayi tidak menggunakan bahan

pengawet. Awetnya produk disebabkan karena pengurangan kadar air pada makanan hingga

mencapai kurang dari 3% dari proses pengeringan yang dilakukan. Makanan yang memiliki

tingkat kadar air tinggi sangat mudah untuk ditumbuhi mikroorganisme. Maka proses

pengurangan kadar air ini dapat mencegah agar produk makanan tidak mudah terkontaminasi

mikroorganisme. Pada proses pembuatan produk makanan bayi juga menggunakan ekstrak

6

alfa tocoferol dan beta karoten yang berfungsi sebagai antioksidan eksogen yang dapat

mencegah proses oksidasi lemak sehingga tidak terjadi ketengikan.

Produk-produk ini dibuat sesuai dengan standar cara produksi khusus makanan bayi,

sudah diinspeksi oleh BPOM RI, Standar Nasional Indonesia (SNI) dan standar internasional

Codex Alimentarius. Sistem Manajemen Keamanan Pangan tersertifikasi ISO 22000 dari

SGS International. Selain itu, setiap produk sudah mendapatkan sertifikasi halal MUI.

Di sisi lain, proses pengemasan (packing) produk makanan bayi dilakukan secara

higienis dan menggunakan kemasan dengan bahan yang kedap udara sehingga dapat

mencegah peningkatan kadar air produk selama masa simpan untuk mempertahankan kualitas

produk.

Proses packing merupakan pengkodean yang dimana sistemnya secara autometic

tidak menggunakan manusia, biasanya mempunyai dua kemasan yaitu sachet dan box.

Kemasan box didalamnya juga masih menggunakan kemasan sachet agar lebih tahan lama.Di

packing ini jaga mencantumkan kode produksi, dengan kode produksi ini dapat menelusuri

bila terjadi sesuatu hal di lapangan. Sehingga dapat mengetahui di produk, hari, shift, mesin

keberapa dan koordinatornya siapa sehingga pekerja yang diruang produksi dapat lebih

bertanggung jawab dalam bekerja karena jika terjadi sesuatu di lapangan dapat ditelusuri

siapa yang harus bertanggung jawab.

Tahap setelah packing yaitu mesin penimbangan yang dimana apabila ada barang

yang kurang atau lebih dari standar maka dapat diketahui. Jika produk lebih atau kurang

beratnya maka produk tersebut akan terlempar keluar, untuk produk yang bobotnya pas atau

seimbang maka akan langsung menelusuri ke arah karton.

7

BAB III

ANALISIS HAZOPS

1. Pengeringan/Drum Drying (Oleh Ogi Mahindra Cipta Nugraha)

Pengeringan adalah proses pemindahan panas dan uap air secara simultan, yang

memerlukan energi panas untuk menguapkan kandungan air yang dipindahkan dari

permukaan bahan, yang dikeringkan oleh media pengering yang biasanya berupa panas.

Tujuan pengeringan adalah mengurangi kadar air bahan sampai batas dimana perkembangan

mikroorganisme dan kegiatan enzim yang dapat menyebabkan pembusukan terhambat.

Prinsip pengeringan adalah terjadinya penguapan air ke udara karena perbedaan

kandungan air antara udara dengan bahan yang dikeringkan. Dalam hal ini kandungan uap air

udara lebih kecil atau udara mempunyai kelembaban nisbi yang relatif rendah sehingga

terjadi penguapan.

Secara umum, faktor yang mempengaruhi pengeringan ada 2, yaitu:

1.Faktor yang berhubungan dengan udara pengering, seperti: suhu, kecepatan

volumetrik aliran udara pengering, dan kelembaban udara.

2.Faktor yang berhubungan dengan sifat bahan, seperti: ukuran bahan, kadar air

awal,dan tekanan parsial bahan.

Pengeringan drum drying

Pengeringan dengan drum (Drum Drying) secara luas digunakan dalam pengeringan

komersial di industri pangan untuk berbagai jenis produk makanan berpati.Karena terpapar

pada suhu tinggi hanya dalam beberapa detik, drum drying sangat sesuai untuk kebanyakan

produk yang sifatnya sensitif terhadap panas.

Tujuan utama dari pengeringan ini adalah memecah struktur granula pati sehingga

meningkatkan daya larut produk dan penyerapan air dalam air dingin pada pasta dari pati.

Dalam operasional pengeringan, cairan, bubur, atau materi yang dihaluskan diletakan

sebagai lapisan tipis pada permukaan luar drum berputar yang dipanaskan oleh uap. Setelah

sekitar tiga per empat dari titik putaran, produk sudah kering dan dipindahkan dengan

pisau/scraper statis. Produk kering kemudian ditumbuk menjadi serpih atau bubuk.

Pengeringan drum adalah salah satu metode pengeringan yang paling hemat energi dan

khususnya efektif untuk mengeringkan cairan dengan viskositas tinggi atau bubur makanan.

8

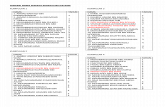

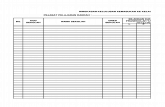

Hazard and Operability Study

Devisiasi Penyebab Akibat Safeguards TindakanMore temperature

Penyalur panas mengalami kebocoran dan alat pengontrol pemanas tidak berfungsi

Bahan yang dikeringkan akan rusak baik bentuk maupun kandungan gizinya karena suhu pemanasan yang terlalu tinggi

None Shutdown otomatis apabila suhu pemanasan melampaui batas, Alat pendingin mesin

No temperature Penyalur panas mati atau tersumbat

Pengeringan bahan kurang merata sehingga mempengaruhi kualitas hasil produksi serta akan memerlukan waktu lebih lama dalam proses pengeringan

None Menyediakan alat pendeteksi suhu otomatis, Menyediakan pemanas cadangan begitu terdeteksi suhu tidak memenuhi standar

More speed Terjadi konsleting pada alat pemutar sehingga putaran tidak terkendali

Pengeringan tidak merata dan kurang sempurna sehingga mempengaruhi mutu hasil produksi,Drum bisa terlepas dari porosnya

None Selalu mengecek kelistrikan dan komponennya seperti kabel,Memperkuat poros penyangga drum,Shutdown otomatis

9

Less speed Pemutar kotor dan kekurangan pelumas

Pengeringan kurang sempurna bahkan terlalu lama sehingga akan memakan banyak waktu

None Pengecekan mesin berkala baik pembersihan maupun pengecekan pelumas

No flow Salah satu mesin atau penggerak mati

Gagal produksi None Pengecekan berkala

Pembahasan : Temperatur yang melebihi standar dapat disebabkan oleh rusaknya penyalur panas

sehingga panas yang disalurkan tidak terkendali. Panas yang berlebih dapat menyebabkan rusaknya nilai gizi serta bentuk bahan yang akan dikeringkan. Tindakan yang bisa dilakukan adalah dengan penonaktifan mesin secara otomatis apabila terdeteksi suhu di luar normal.

Temperatur yang terlalu rendah dapat disebabkan oleh tersumbatnya atau matinya alat pemanas yang dapat mengakibatkan pemanasan yang tidak merata. Untuk mensiasati hal ini,bisa dengan menyediakan pemanas cadangan.

Kecepatan putaran drum dapat tak terkendali apabila terjadi konsleting yang menyebabkan tidak berfungsinya alat pengontrol kecepatan putaran. Hal ini bisa mempengaruhi pemerataan proses pengeringan bahkan apabila putaran sangat cepat,poros drum bisa rusak dan drum bisa lepas. Tindakan yang bisa dilakukan adalah selalu mengecek kelistrikan pemutar dan mengecek poros drum.

Putaran drum yang terlalu lambat akan menyebabkan lamanya proses pemanasan,ini dapat merusak bahan. Hal ini dapat terjadi karena poros pemutar yang kotor dan kekurangan pelumas sehingga menghambat laju putaran. Tindakan untuk mengatasi hal in adalah melakukan pengecekan seperti embersihan dan pemberian pelumas.

Tidak bekerjanya mesin bisa disebabkan oleh rusaknya salah satu komponen, yang tentunya mengakibatkan gagal produksi. Pengecekan dan peremajaan mesin sangatlah dibutuhkan dalam upaya pencegahan.

2. Proses Kerja Drum Dryer ( Oleh Dinda Melina )

Dalam operasional pengeringan, cairan, bubur, atau materi yang dihaluskan diletakan

sebagai lapisan tipis pada permukaan luar drum berputar yang dipanaskan oleh uap. Setelah

sekitar tiga per empat dari titik putaran, produk sudah kering dan dipindahkan dengan

pisau/scraper statis. Produk kering kemudian ditumbuk menjadi serpih atau bubuk.

Pengeringan drum adalah salah satu metode pengeringan yang paling hemat energi dan

khususnya efektif untuk mengeringkan cairan dengan viskositas tinggi atau bubur makanan.

10

Drum dryer umumnya terdiri dari satu atau dua silinder berongga yang dipasang

horizontal yang terbuat dari besi cor bermutu tinggi atau stainless steel, bingkai penunjang,

sistim aliran produk, dan scraper. Diameter drum berkisar antara 0,5 – 6 m dan panjang

antara 1 – 6 m (sesuai skala produksi).

Tiga komponen utama dari Drum dryer adalah :

1. Tangki

Fungsi : Sebagai tempat produk yang akan dikeringkan. Produk yang akan dikeringkan

ditampung dan dikumpulkan di tempat ini. Bentuk tangki dibuat sedemikian rupa agar

semua produk dapat dikeringkan dengan sempurna.

2. Drum

Fungsi : Sebagai alat pengering dimana ditempatkan uap panas ke dalam drum . Drum

mempunyai konstruksi sedemikian rupa sehingga dapat dimasukan uap panas ke

dalamnya. Saat drum berputar maka proses pengeringan yang dilakukan pada drum ini

merupakan proses pengeringan lapis batas dimana produk akan bersinggungan dengan

permukaan panas dan menempel pada drum sehingga dapat terangkut mengikuti

putaran drum. Selama pengangkutan ini kandungan air dalam produk akan menguap

sehingga saat drum berputar menyelesaikan siklus putarnya produk telah mencapai

kadar air yang diinginkan. Putaran Drum dan panas uap yang dimasukkan diatur

sedemikian rupa untuk mendapatkan produk dengan kadar air yang ditetapkan.

3. Pisau Skrap

Fungsi: Memisahkan produk yang telah kering. Produk yang diinginkan dan masih

menempel di drum dipisahkan dan ditampung ke dalam tangki keluaran. Proses

pemisahan ini dilah-ukan dengan sebuah pisau skrap yang dibentuk sedemikian rupa

sehingga dapat memisahkan produk dari drum dengan sempurna.

HAZOPZ

11

Deviasi Penyebab Akibat Pengaman Tindakan

Less temperatur Pemanas mati Pengeringan

tidak sempurna

None Pengecekan

berkala

Menggunakan

alat pengatur

suhu otomatis

Less speed Karena adanya

penyumbatan

kotoran

Pemisahan

produk yang

telah kering

tidak sempurna

Produk masih

menempel pada

tangki

None Melakukan

pengecekan

terhadap mesin

Membersihkan

mesin secara

berkala

No rotate Tidak ada

pelumas pada

mesin

Pengeringan

produk gagal

Kadar air dalam

produk masih

tinggi

Penguapan tidak

sempurna

None Memberikan

pelumas pada

mesin

Pengecekan

teratur terhadap

mesin

Pembahasan :

Jika temperatur rendah karena mesin pemanas mati, akibatnya pengeringan terhadap

produk tidak sempurna, sehingga hasil produksi menurun. Tindakan yang bisa

dilakukan adalah dengan melakukan pengecekan terhadap mesin dan menggunakan

alat pengatur suhu otomatis.

Apabila kecepatan pisau skrap mati disebabkan karena adanya penyumbatan kotoran

di mesin, akan mengakibatkan produk masih menempel pada tangki dan pemisahan

produk yang telah kering tidak sempurna. Tindakan yang bisa dilakukan adalah

12

melakukan pengecekan terhadap mesin secara berkala dan melakukan pembersihan

mesin.

Jika tidak ada perputaran drum karena tidak adanya pelumasan pada mesin akan

mengakibatkan pengeringan produksi gagal dan kadar air dalam produk masih tinggi

atau tidak sesuai dengan kadar air yang semestinya pada produk tersebut. Tindakan

yang bisa dilakukan adalah dengan memberikan pelumas pada mesin dan melakukan

pengecekan secara teratur.

3. Freez Drying ( Oleh Mutiara Hikmatul Azizah)

Teknik pengolahan pangan dengan pengeringan cukup beragam ,mulai dari cara yangsederhana

seperti penjemuran sampai yang canggih yang memerlukan peralatan yang rumitdan tenaga

khusus yang terlatih.Saat ini, mulai banyak dikenal metode pengeringan ekstrak bahan-bahan

alam untuk di jadikan sediaan farmasi . Salah satu cara pengeringan yang dianggap paling

baik saat ini adalah menggunakan metode freeze drying atau pengeringan beku.Metode yang

dapat pula disebut lyophilisation, lyophilization atau cryodesiccation ini biasa digunakan

untuk mengawetkan bahan alam yang mudah rusak sehingga mudahkan penanganan,

pengemasan, pengangkutan dan konsumsi. Pada proses ini, air dihilangkan dengan

mengubahnya dari bentuk beku (es) ke bentuk gas (uap air) tanpa melalui fase cair,yang biasa

13

kita sebut dengan sublimasi. Pengeringan beku ini dapat meninggalkan kadar air sampai 1%,

sehingga produk bahan alam yang dikeringkan menjadi stabil dan sangat memenuhi syarat

untuk pembuatan sediaan farmasi dari bahan alam yang kadar airnya harus kurang dari10%.Selain rasa,

bau dan kandungan gizinya yang umumnya tetap , hasil pengeringan bahan tersebut juga

dapat disimpan pada suhu kamar dalam wadah bersegel.

Komponen –komponen Mesin Freeze DryingKomponen-komponen dari mesin Freeze

drying adalah sebagai berikut:

1.ruang freeze drying (pengeringan beku)

2.rak yang melekat pada unit pemanas

3.kumparan pembekuan yang terhubung ke kompresor kulkas

4.pompa vakum.

Tahap- Tahap Proses Pengeringan Secara umum, ada 4 tahapan yang harus dilalui

untuk mengeringkan bahan alammenggunakan mesin Freeze Drying. Tahap-tahap tersebut

adalah sebagai berikut.

1.Pretreatment

2.Pembekuan

3.Pengeringan Primer

4.Pengeringan Sekunder

HAZOPS

Deviasi Penyebab Akibat Safe

Guards

Tindakan

Less

Temperature

Panas yang

digunakan

sedikit

-Kerusakan karena

panas juga kecil

-Menghasilkan produk

terbaik

-Fase padat dan cair

dapat hidup

berdampingan

-Menangkap uap air

untuk kembali

membeku

None Direhidrasi dengan

cepat didalam air

dingin

No Flow Tidak dapat

mengawetkan

-Air menghilang dan

berubah dari bentuk

None Dilakukannya

metode

14

bahan bahan

alam yang

mudah rusak

beku (es) ke bentuk gas

(uap air)

-Dapat meninggalkan

kadar air sampai 1%

-Bahan alam yang

dikeringkan menjadi

tidak stabil

pengeringan

ekstrak

More

Temperature

Suhu

permukaan

yang tinggi

-Kerusakan bahan

pangan pada permukaan

-Terciptanya keadaan

suhu dan tekanan

-Bahan tidak mengalami

perubahan yang besar

seperti sebelumnya

None Perlu perhatian

yang utama

ditujukan dalam

perencanaan

peralatan

pengeringan beku

dan efisien

More Preasure Kerusakan

bahan pangan

-Terciptanya tekanan

yang tinggi, sehingga

sifat fisik suatu substrat

bahan pangan dapat

diatur pada suatu titik

kritik

-Memungkinkan air

beku dalam bahan untuk

menghaluskan langsung

dari fase padat ke fase

gas

None -Perlu ada

pengontrolan

tekanan

Pembahasan

1. Pengeringan Beku ini merupakan salah satu cara dalam pengeringan bahan pangan.

Pada cara pengeringan ini semua bahan pada awalnya dibekukan, kemudian

diperlakukan dengan suatu proses pemanasan ringan dalam suatu lemari hampa udara.

Kristal-kristal es ini yang terbentuk Selama tahap pembekuan, menyublim jika

dipanaskan pada tekanan hampa yaitu berubah secara langsung dari es menjadi uap air

tanpa melewati fase cair. Ini akan menghasilkan produk yang bersifat porous dengan

perubahan yang sangat kecil terhadap ukuran dan bentuk bahan aslinya. Karena panas

15

yang digunakan sedikit, maka kerusakan karena panas juga kecil dibandingkan

dengan cara-cara pengeringan lainnya. Produk yang bersifat porous dapat direhidrasi

dengan cepat didalam air dingin.

2. Pengawasan laju pindah panas sangat penting adalah perlu untuk menghindari

pencairan es dan dengan demikian laju pindah panas harus cukup rendah untuk

menjamin hal ini. Selain itu , untuk melakukan proses pengeringan dalam waktu yang

masuk akal, laju pindah panas haruslah setinggi mungkin. Unutk mencapai

pengeringan yang aman, perhatian yang utama ditujukan dalam perencanaan peralatan

pengeringan beku dan efisien. Faktor lain yang perlu diperhatian bahwa suhu

permukan tidak boleh sedemikian tinggi karena akan menyebabkan kerusakan bahan

pangan pada permukaannya (Earle, 1969).

3. Dengan menggunakan yang tinggi, dimungkinkan terciptanya suhu keadaan suhu dan

tekanan sehingga sifat fisik suatu substrat bahan pangan dapat diatur pada suatu titik

kritik yang memungkinkan berhasilnya proses pengeringan dengan potensi rehidrasi

yang dapat diperbaiki. Sistem ini telah dilakukan selam bertahun-tahun dan disebut

dehidrasi beku

4. Freeze Drying/pengeringan beku (Oleh Niken Susanti)

Teknik pengolahan pangan dengan pengeringan cukup beragam ,mulai dari cara yang sederhana

seperti penjemuran sampai yang canggih yang memerlukan peralatan yang rumit dan tenaga

khusus yang terlatih.Saat ini, mulai banyak dikenal metode pengeringan ekstrak bahan-bahan

alam untuk di jadikan sediaan farmasi . Salah satu cara pengeringan yang dianggap paling

baik saat ini adalah menggunakan metode freeze drying atau pengeringan beku.Metode yang

dapat pula disebut lyophilisation atau cryodesiccation ini biasa digunakan untuk

mengawetkan bahan alam yang mudah rusak sehingga memudahkan penanganan,

pengemasan, pengangkutan dan konsumsi.

Komponen –komponen Mesin Freeze DryingKomponen-komponen dari mesin Freeze

drying adalah sebagai berikut:

1.ruang freeze drying (pengeringan beku)

2.rak yang melekat pada unit pemanas.

3.kumparan pembekuan yang terhubung ke kompresor kulkas

4.pompa vakum.

16

HAZOPS

Devisiensi Penyebab Akibat Pengaman Tindakan

More

temperatur

Peningkatan

suhu apabila

digunakan

secara terus-

menerus dan

berlebihan

Hasil produk

akan terbakar

Alat pendingin

mesin dan servis

secara berkala

No Flow Keadaan salah

satu mesin rusak

atau mati

Proses

pengeringan

tidak sempurna

sehingga produk

rusak

Pengecekan

mesin sebelum

mesin digunakan

untuk beroperasi

Less Speed Adanya

penyumbatan

kotoran pada

pompa vakum

Terjadinya

kemacetan pada

psoses

pengeringan

Dilakukan

pembersihan

mesin secara

berkala

No Rotate Kurangnya

pelumas

Menghambat

proses

pengeringan

akibat

penurunan

kecepatan pada

Pemberian

pelumas secara

berkala

17

mesin

Pembahasan:

-Temperatur yang terlalu tinggi bisa terjadi pada mesin apabila mesin digunakan secara terus-

menerus dan berlebihan. Jika tidak ada alat pendingin maka keadaan mesin akan semakin

panas yang dapat mengakibatkan produk terbakar. Untuk mengatasi hal tersebut maka

dilakukan servis secara berkala.

-Apabila keadaan mesin rusak atau mati maka proses pengeringan menjadi tidak sempurna

dan mengakibatkan kerusakan pada produk. Tindakan yang dapat dilakukan untuk mengatasi

hal tersebut dengan melakukan pengecekan sebelum mesin digunakan untuk beroperasi.

-Apabila mesin dalam keadaan kecepatan kurang dari kecepatan normalnya,hal ini dapat

disebabkan karena adanya penyumbatan kotoran pada pompa vakum yang menyebabkan

kemacetan pada proses pengeringan. Tindakan yang dapat dilakukan untuk mengatasi hal

tersebut dengan melakukan pembersihan mesin secara berkala.

-Mesin yang kekurangan pelumas mengakibatkan penghambatan proses pengeringan dengan

penurunan kecepatan pada mesin. Tindakan yang dapat dilakukan untuk mengatasi hal

tersebut dengan memberikan pelumas pada mesin secara berkala.

5. Dry Mixing/Pencampuran Kering (oleh Febi Listiyarini)

Sistem pencampuran kering digunakan dalam industri konstruksi, dan kimia, industri

komersial dan makanan. sistem pencampuran kering adalah sistem kompak yang direkayasa.

Bidangnya operasi adalah di sektor konstruksi serta dalam industri komersial dan makanan.

Selain silo indoor dan outdoor, di mana masing-masing komponen disimpan secara individu

dan tetap kering, sistem pencampuran kering terdiri dari konveyor sabuk, menimbang

konveyor belt dan konveyor sekrup. Proses pencampuran dapat sepenuhnya otomatis atau

manual. Kombinasi otomatis-manual juga merupakan pilihan. Bahan eksklusif, seperti untuk

kaca misalnya dalam komponen plester, juga bisa dicampur. Campuran, jadi kering akan

dikantongi dan disampaikan kepada konsumen akhir. mbs sistem pencampuran kering yang

dibangun di atas fondasi dan dapat dirakit di luar ruangan atau di dalam ruangan. Mixer

adonan ini mempunyai kegunaan mencampur adonan kering yang berbentuk butiran atau

serbuk.

18

Node : pencampuran bahan di dalam dry mixing

Parameter Kata Pandu Deviasi

Flow More More Flow

Speed No No Speed

Rotate No No Rotate

Hazard and Operability Studies

Deviasi Penyebab Akibat Safeguards Tindakan

More flow Tidak ada

pengaturan volume

Pencampuran

tidak merata

Pencampuran

tidak berjalan

karena kelebihan

kapasitas

Kipas atau

penyedot

Pemasangan katup

pada pipa penyalur

Memasang alarm pada

mesin dry mixing jika

kapasitas penuh

No speed Kelebihan kapasitas

bahan

Voltase kurang dari

kebutuhan

Mesin berhenti

beroperasi

Bahan makanan

dapat mengeras

None Mengatur kapasitas

untuk produksi

Menambah voltase

mesin pengaduk

No rotate Tidak ada pelumas

pada mesin

Terjadi

penggumpalan

bahan makanan

None Pemberian pelumas

pada mesin

19

Mesin berhenti

beroperasi

Pembahasan :

Jika mesin kelebihan aliran karena disebabkan oleh tidak adda pengaturan volume

akibatnya pencampuran tidak merata dan pencampuran bahan tidak berjalan karena

kelebihan kapasitas. Pengaman yang dapat digunakan adalah kipas atau penyedot debu

untuk antisipasi katup pada pipa penyalur sebelum masuk mesin dry mixing, memasang

alarm pada mesin dry mixing jika kapasitas penuh.

Jika mesin tidak ada kecepatan karena disebabkan voltase kurang dari kebutuhan dan

kelebihan kapasitas bahan sehingga akan mengakibatkan mesin tidak beroperasi dan

bahan makanan dapat mengeras. Pengaman yang dapat digunakan tidak ada. Tindakan

yang dapat dilakukan adalah mengatur kapasitas untuk produksi dan menambah voltase

mesin pengaduk.

Mesin tidak ada putaran atau berptar karena tidak ada pelumas pada mesin sehingga

mesin tidak dappat berputar sehingga akan mengakibatkan terjadi penggumpalan bahan

makanan dan mesin dapat berhenti beroperasi. Pengaman yang dapat digunakan tidak

ada. Tindakan yang dapat dilakukan adalah pemberian pelumas pada mesin sehingga

mesin akan mudah berputar dan mesin dapat beroperasi kembali.

6. Dry Mixing (Oleh Indri Karolina)

Penambahan premiks vitamin dan mineral dilakukan dengan cara pencampuran kering

(dry mixing) di akhir proses sebelum pengemasan untuk meminimalisir kerusakan zat gizi

tersebut karena panas yang membutuhkan sistem pencampuran kering ini yaitu Industri

konstruksi serta industri kimia dan makanan.

Proses pencampuran dapat sepenuhnya otomatis atau manual. Kombinasi otomatis-

manual juga merupakan pilihan. Sistem pencampuran kering adalah yang dikendalikan mesin

motor dan proses mereka dipantau. Proses ini dilakukan untuk memisah kan produk yang

kering dan akan di kantongi dan di sampaikan kepada konsumen akhir/proses akhir.

20

HAZOPS DRY MIXING

DEVIASI PENYEBAB KONSEKUENSI PENGAMANAN TINDAKAN

More time Umur mesin berlebihan

>Hasil produksi tidak maksimal

>Kerusakan pada mesin

None > Perawatan mesin

>Penggantian mesin

No temperature Pemanas mati >Mesin tidak bekerja sehingga proses tidak dapat di lanjutkan ke proses selanjutnya

None >Perbaikan material

>Pengontrolan mesin

>Pengatura suhu secara otomatis

More temperature

Beban kerja mesin yang terlalu berat

>Menyebabkan kebakaran pada mesin sehingga mesin menjadi rusak

None >Melakukan pengecekan secara bertahap atau teratur terhadap mesin

More speed Mesin rusak >Tidak bisa memproduksi barang atau produk secara maksimal, sehingga perusahaan mengalami kerugian

None >Pemberian pelumas secara teratur, jangan kelebihan memberikan pelumas terhadap mesin yang akan dijalankan

21

PEMBAHASAN

Kelebihan waktu pada proses tersebut dapat menyebabkan kerusakan pada mesin dan

hasil produksi tidak maksimal, untuk mengatasi nya yaitu dengan cara perawatan,

penggantian mesin.

Temperatur yang rendah mengakibatkan mesin tidak bekerja sehingga proses tidak

bisa dilanjutkan ke proses selanjutnya, sehingga harus melakukan perbaikan material

dan pengontrolan mesin.

Apabila temperature terlalu tinggi, dapat menyebabkan kerja mesin yang terlalu berat

sehingga mesin dapat terbakar dan rusak, dan mengakibatkan hasil produksi yang

tidak maksimal, untuk mengatasinya perlu dilakukan pengecekan mesin secara

bertahap atau teratur.

Kelebihan kecepatan juga mempengaruhi hasil produksi, dan akibat dari kecepatan

yang berlebihan, mesin cepat rusak, sehingga hasil produksi menurun dan membuat

perusahaan rugi, cara untuk megatasinya yaitu dengan cara, memberikan pelumas

pada mesin secara teratur, jangan memberikan pelumas yang berlebihan pada mesin.

7. PROSES PENGEMASAN/PACKING (Oleh Nur Alifah Laili M)

Proses packing merupakan pengkodean yang dimana sistemnya secara otomatis tidak

menggunakan manusia, meski lebih efektif dan efisien. Di packing ini jaga mencantumkan

kode produksi, dengan kode produksi ini dapat menelusuri bila terjadi sesuatu hal di

lapangan. Di sisi lain, proses pengemasan dilakukan secara higienis dan menggunakan

kemasan dengan bahan yang kedap udara sehingga dapat mencegah peningkatan kadar air

produk selama masa simpan untuk mempertahankan kualitas produk. Pengemasan produk

jadi ada beberapa tipe kemasan yaitu sachet, box, kaleng, dan bag.

HAZOPS

No Deviation Causes Consequences Safeguard

s

Action

22

1.

2.

3.

More speed

More temperature

Less speed

Pengotrol rusak

Pelumas terlalu

licin/banyak

Tekanan suhu

tinggi

Pengontrol suhu

rusak

Pengontrol rusak

Jalan terhambat

Kerusakan

system kecepatan

Beberapa barang

tak terkemas

karena terlalu cepat

berjalan

Semakin banyak

monomer plastic

yang termigrasi ke

bahan yang

dikemas

Korosif

Jalannya mesin

lambat

Jumlah produksi

sedikit

None Pengontrol

alarm

Alat pengatur

kecepatan

Alat pengatur

suhu

Pengontrol

alarm

Relief valve

AFO valve

8. Proses Penimbangan (Oleh Ika Wahyu Utami)

Setiap mesin penimbangan selalu dirancang sesuai dengan kebutuhan. Karena setiap

produk yang ditimbang memerlukan perlakuan yang sesuai untuk mencapai ketelitian,

kecepatan, pencegahan bubuk debu beterbangan, kebersihan, kemacetan, keamanan,dan lain

sebagainya. Beberapa karakteristik mesin penimbangan ini di setting via touch screen,

kecepatan pengisian untuk disesuaikan dengan jenis material, target hasil penimbangan

akhir,dll. Fungsi setting karakteristik ini mudah dilakukan karena dilengkapi dengan fungsi

indikator kecepatan penimbangan dalam gram per detik dan record hasil timbangan di

23

beberapa event saat penimbangan, fungsinya untuk memudahkan efisiensi dan akurasi mesin

penimbangan.

HAZARD AND OPERABILITY STUDY

Intent : Speed flow in machine

Guide : More and Less

Parameter : Speed

Intent : Umur mesin

Guide : More

Parameter : Time

Deviation

(Deviasi)

Causes

(Penyebab)

Consequences

(Akibat)

Safeguards

(Pengamanan)

Action

(Tindakan)

More

Speed

- Ketelitian yang

dibutuhkan

- Kapasitas

kantong

- Karakteristik

aliran produk

(ukuran, berat

jenis, debu,

temperatur, dll)

- Kegagalan

katub

- Pelumas

berlebih

- Produk

terlempar

keluar

karena

terlalu

cepat

- Poros cepat

kendor

-System

-Baju pelindung

-Handscoen

(sarung tangan)

- Head safety

(pelindung

kepala)

- Enginering

control

(kontrol

kondisi mesin)

- Speed alarm

- Hazard symbols

(label bahaya)

- Metoda

volumetric

- Emergency

valve (katub)

- Mengurangi

adanya

pelumas yang

berlebihan

Less Speed - Adanya

penyumbatan

karena kotoran

(missal :

material bubuk

yang

menggumpal,

- Kecepatan

berkurang

- Mesin

menjadi

macet

- Kerja mesin

menjadi

-Baju pelindung

-Sarung tangan

-Pelindung kepala

- Cleaning

control

- Control device

(cek alat)

- Mengganti

dengan

pelumas yang

24

debu,dll) terhambat tahan lama

More Time - Umur mesin

yang sudah tua

- Kerusakan

mesin

(misal :

pecah,

gores,

retak,dll)

- Timbul

bunyi

yang dr

mesin

yang

rusak.

-None - Enginering

control

(kontrol

mesin)

- Menggunakan

mesin sesuai

prosedur agar

awet/tahan

lama

- Penggantian

mesin yang

sudah mulai

rusak

PEMBAHASAN

1. Kecepatan produksi dan penimbangan bergantung kepada ketelitian yang dibutuhkan,

kapasitas kantong,jumlah karakteristik produk, berat jenis, ukuran partikel, aliran

material, dll. Adanya kecepatan yang berlebihan dapat menimbulkan produk terlempar

keluar dan poros cepat kendor. Untuk meminimalisir kejadian tersebut pekerja

dianjurkan menggunakat pengaman diri yang dapat berupa baju pelindung, handscoen

(sarung tangan), dan head safety (pelindung kepala). Sedangkan langkah-langkah yang

dapat dilakukan dapat juga dengan Enginering control (kontrol kondisi mesin),Speed

alarm,Respirator,Hazard symbols (label bahaya),Metoda volumetric, Emergency valve

(katub),Mengurangi adanya pelumas yang berlebihan.

2. Apabila potensi bahaya yang dapat terjadi adalah kecepatannya berkurang dapat

disebabkan adanya penyumbatan karena kotoran (misal : material bubuk yang

menggumpal, debu,dll). Sehingga dapat mengakibatkan Kecepatan berkurang,Mesin

menjadi macet,Kerja mesin menjadi terhambat. Sedangkan alat pengaman yang dapat

digunakan adalah Baju pelindung,Sarung tangan, Pelindung kepala. Sehingga tindakan

yang dapat dilakukan antara lain Cleaning control,Control device (cek alat),Mengganti

dengan pelumas yang tahan lama

25

3. Umur mesin yang sudah tua dapat mengakibatkan Kerusakan mesin (misal : pecah,

gores,retak,dll), Bunyi yang timbul dr mesin yang rusak. Sehingga dapat dilakukan

Enginering control (kontrol mesin),Menggunakan mesin sesuai prosedur agar

awet/tahan lama, Penggantian mesin yang sudah mulai rusak

BAB IV

PENUTUP

I. Kesimpulan

Hazard and Operability Studies (HAZOP) pertama kali dikembangkan oleh ICI,

sebuah perusahaan kimia di Inggris. Karena itu pula, HAZOP lebih sering

diimplementasikan pada industri kimia. Namun seiring dengan makin dibutuhkannya

teknik-teknik analisis hazard, beberapa industri lain, misalnya industri makanan,

farmasi, dan pertambangan (termasuk pengeboran minyak dan gas lepas pantai), juga

mulai banyak menerapkan HAZOP.

Tujuan utama dari HAZOP adalah mengenali:

- Bahaya-bahaya (hazards) yang potential (terutama yang membahayakan

kesehatan manusia dan lingkungan), dan;

- Berbagai macam masalah kemampuan operasional (operability) pada setiap

proses akibat adanya penyimpangan-penyimpangan terhadap tujuan perancangan

(design intent) proses-proses dalam pabrik yang sudah beraktifitas maupun pabrik

yang baru/ akan dioperasikan.

26